blocages mécaniques

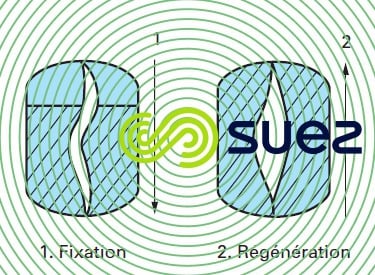

Temps de lecture :Diverses méthodes peuvent être utilisées pour assurer un blocage mécanique de la résine, telles que le gonflage d’une membrane au moment de la régénération (figure 3), le remplissage de l’espace vide au-dessus du lit de résines par un matériau inerte, mais en pratique la méthode la plus utilisée consiste à placer la charge de résine entre deux dispositifs (par exemple, des plateaux à buselures) permettant l’injection du régénérant et l’évacuation de l’éluat, sans que le lit de résine ait la possibilité de s’expanser, le volume mort situé au-dessus de la résine étant pratiquement nul.

En revanche, tous ces procédés nécessitent une colonne auxiliaire dans laquelle tout ou partie de la résine doit être transférée de temps à autre, afin d’éliminer les fines de résine créées et/ou les matières en suspension apportées par l’eau brute et les réactifs.

Ils peuvent être classés en deux catégories selon que le sens de percolation du cycle de production est ascendant ou descendant.

procédés à cycle de production ascendant

les « lits flottants »

Le cycle de production s’effectue de bas en haut et la régénération de haut en bas (figure 4).

En production, grâce à la vitesse de passage, la partie supérieure du lit de résine est compactée contre le système de drainage, alors que la couche inférieure peut être partiellement en suspension. Cette couche fixe la plus grande partie des ions et travaille à saturation totale alors que la partie supérieure, la mieux régénérée, sert de couche de finition et assure la qualité. Les buselures du plateau supérieur sont protégées par une couche de résine inerte.

L’inconvénient inhérent au système réside dans l’impossibilité d’arrêter, ou même de trop réduire, le débit en cours de cycle sous peine de bouleverser les couches du lit de résine.

Des variantes de ce système sont proposées, en particulier, pour s’affranchir de cet inconvénient ou pour supprimer la colonne de nettoyage.

autres procédés

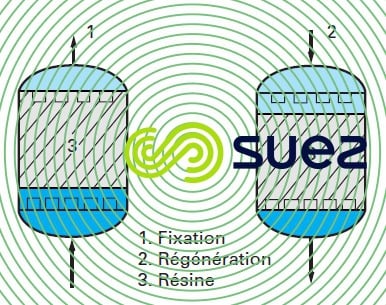

Dans le procédé Liftbett, l’échangeur d’ions est fractionné en deux chambres superposées, par un plateau (3) équipé de buselures à double tête (figure 5).

Le compartiment supérieur est totalement rempli de résine alors que la partie inférieure conserve un volume libre permettant le contre-lavage du lit qui s’y trouve. Les deux compartiments sont reliés par un dispositif (4) qui permet, en cas de besoin, de transférer hydrauliquement les résines. Ceci permet d’effectuer un contre-lavage de la chambre supérieure ; il suffit pour cela de transférer une partie de la résine dans la chambre inférieure. Une fois le contre-lavage terminé, on effectue le transfert inverse. Ce dispositif permet en outre d’interrompre le cycle de production à n’importe quel moment sans qu’il en résulte une détérioration de la qualité de l’eau après remise en service. En effet, la couche de finition de la chambre supérieure reste compacte et ne peut se mélanger avec la résine déjà saturée.

L’Amberpack est un procédé à lit compacté similaire au lit flottant avec colonne de lavage externe mais sans résine inerte.

procédé à cycle de production descendant

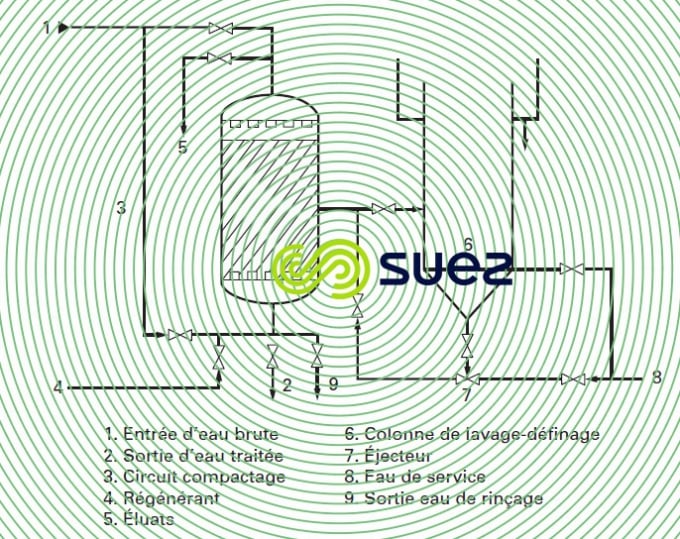

Contrairement aux lits flottants, le cycle de production de l’UFD (up flow Degrémont®) s’effectue de haut en bas et sa régénération de bas en haut.

De même, contrairement aux lits flottants, l’eau produite est exempte de fines de résine, et de MES.

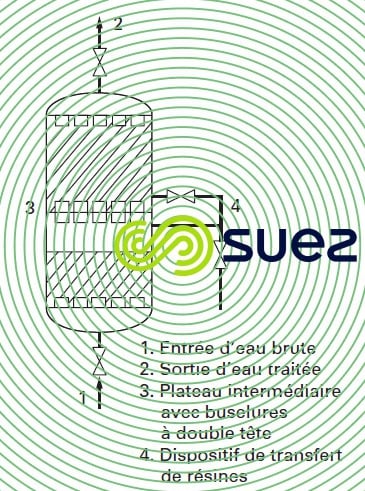

L’UFD est constitué d’une colonne comportant deux systèmes de répartition et/ou de collecte des fluides (généralement plateaux à buselures ou plus rarement collecteurs ramifiés) entre lesquels se trouve le lit de résine (figure 6).

Celui-ci occupe environ 95 % du volume compris entre ces deux systèmes.

Le blocage du lit de résine lors de la régénération est obtenu par une séquence préliminaire dite de « compactage » ; elle consiste à soumettre le lit de résine à un fort courant d’eau ascendant ; du fait de la vitesse élevée et de la faible hauteur libre, le lit de résine monte en piston et vient se bloquer contre le système de reprise supérieur sans avoir la possibilité de s’expanser et, par conséquent, sans risque de mélange des couches. Après cette phase de compactage (quelques minutes), le degré de compacité de la couche de résine est tel qu’il est possible ensuite d’injecter les réactifs à des vitesses nettement plus faibles, sans que le lit de résine retombe et se désagrège.

Le fait que le cycle de production s’effectue de haut en bas rend l’UFD insensible aux variations de débit et aux arrêts en cours de cycle. De plus, si l’eau contient des MES, celles-ci sont arrêtées par la couche supérieure du lit de résine et seront en bonne partie éliminées lors de la séquence de compactage de la régénération suivante.

De même les fines de résine sont évacuées pendant cette séquence de compactage.

La couche supérieure ou la totalité du lit de résine peut être transférée hydrauliquement dans une colonne de lavage où elle est lavée à l’eau, puis renvoyée dans l’échangeur par voie hydraulique. La fréquence de cette opération dépend de l’accroissement de la perte de charge en cycle de production. Dans le cas d’eau très propre, il est possible de n’effectuer qu’un détassage-nettoyage par an.

emploi des lits superposés

Il est possible de rassembler, dans un seul appareil, des résines à fonction forte et à fonction faible de même polarité séparées par un plateau intermédiaire à buselures. En cycle de fixation, le liquide à traiter traverse successivement la résine faible puis la résine forte, tandis que c’est l’inverse pour le réactif en phase de régénération, ce qui permet de régénérer la résine « forte » avec un fort excès de réactif, cet excès étant calculé pour être juste suffisant pour régénérer la résine faible.

Pour mémoire, l’utilisation de résines « faibles » en lits superposés ou en lits séparés permet d’atteindre pour la régénération des résines «faibles » des taux de 105 à 115 % de la stœchiométrie. Les résines « fortes » nécessitant quant à elles des taux de régénération bien supérieurs.

Du fait de sa simplicité, l’UFD est parfaitement adapté à la mise en œuvre des lits superposés.

performances des échangeurs régénérés à contre-courant

La régénération à contre-courant permet d’obtenir des qualités d’eau traitée largement supérieures à celles obtenues par régénération à co-courant. Avec des eaux à salinité et teneur en silice moyennes, la conductivité à la sortie de la chaîne primaire est généralement comprise entre 0,5 et 5 µs · cm–1 et la teneur en silice est généralement inférieure à 50 µg · L–1. L’utilisation de la régénération à contre-courant permet donc souvent d’éviter une chaîne de finition pour l’alimentation de chaudières MP et certaines eaux de fabrication. Autre avantage, le mode de régénération contre-courant permet de réduire considérablement le volume d’eau de service nécessaire à la régénération.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.