bioréacteur à membranes Ultrafor

Temps de lecture :présentation générale

Ultrafor est un procédé de traitement biologique de la famille des bioréacteurs à membranes immergées, déjà présentés à la section utilisation des membranes de clarification en traitement biologique d'eaux résiduaires.

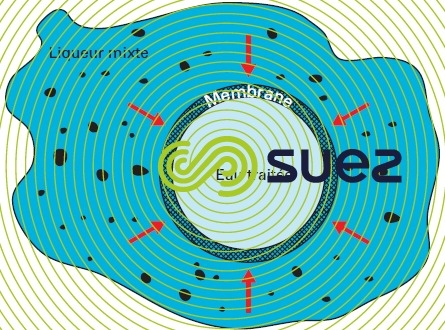

Il met en œuvre des membranes organiques d’ultrafiltration par exemple type GE série 500- fibre creuse à peau externe supportée. La filtration de la liqueur biologique se fait par passage de l’eau à travers la membrane de l’extérieur vers l’intérieur de la fibre, grâce à une différence de pression créée par une pompe de succion (figure 24).

Le diamètre externe de la fibre est de 1,9 mm, son diamètre interne de 0,8 mm. Le diamètre de pore nominal est de 0,04 µm, ce qui assure un excellent seuil de coupure.

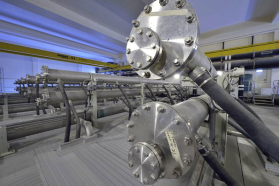

La cassette est la plus petite unité fonctionnelle d’un système de filtration.

Elle contient les équipements suivants (photo 13) :

- les éléments de filtration (48 maximum), la surface de filtration d’un élément étant de 31.6 m2 ;

- les composants de filtration et d’assemblage des éléments ;

- le système de répartition et de diffusion d’air (fonction « air membrane ») le long des éléments ;

- une partie du système de fixation de la cassette à l’ouvrage de génie civil dans lequel elle va fonctionner.

principe de fonctionnement

Immergée au sein de la liqueur biologique, la membrane assure la séparation de la biomasse épuratrice et de l’eau épurée. Elle remplace ainsi la clarification traditionnelle et la filtration tertiaire éventuelle.

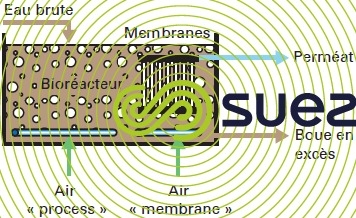

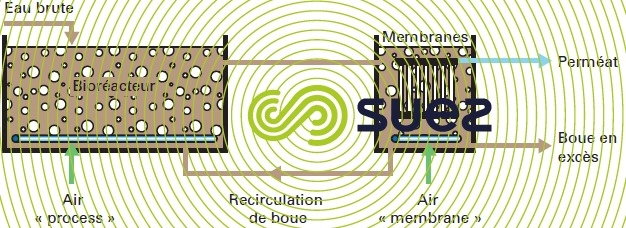

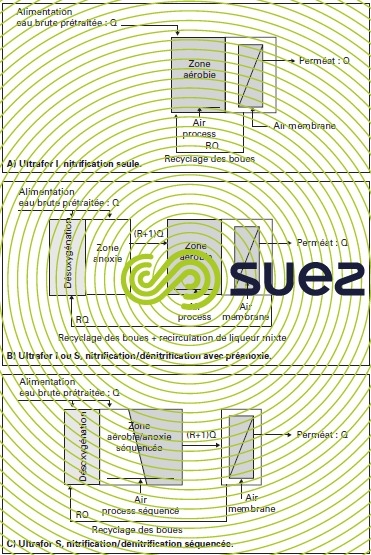

Il existe deux configurations de base d’Ultrafor (figures 25 et 26) :

- une configuration dans laquelle les membranes sont directement immergées dans le réacteur biologique (Ultrafor I ou intégré). Cette configuration pose généralement le problème du traitement de l’azote (impact de l’aération membranes sur la dénitrification) et de la maintenance.

- une configuration où les membranes sont installées dans un bassin de filtration séparé. Dans ce cas, une recirculation de liqueur biologique est prévue entre les deux bassins (Ultrafor S ou séparé) : c’est la configuration la plus fréquente

L’Ultrafor fonctionne par cycles de filtration/lavage.

Lafiltration se fait par succion ou par gravité, sous l’action d’une pression transmembrane inférieure à 0,55 bar. Une partie de l’eau filtrée est prélevée pour servir aux opérations de nettoyage de la membrane. Une aération cyclique (fonction « air membrane ») crée un flux d’air ascendant le long des fibres, et génère une agitation des membranes et une dynamique de la liqueur mixte à leur voisinage.

L’optimisation des systémes d’aération et de leur mise en œuvre aboutit à un bon compromis entre l’efficacité en terme de nettoyage continu des membranes et l’énergie électrique nécessaire pour le fonctionnement des surpresseurs d’air ; ce qui conduit à une limitation significative des coût d’exploitation.

Par ailleurs, différents types de lavage, à des fréquences variables, sont également utilisés afin de contrôler le fouling de la membrane et l’évolution de la pression transmembranaire au cours du temps :

- rétrolavage (ou backpulse). Il est réalisé par renvoi de perméat dans la fibre à contre-courant, afin de décoller les impuretés fixées sur ses parois. Sa durée est de 30 secondes environ toutes les 10 à 15 minutes ;

- lavage de maintenance. Réalisé à caractère préventif, il consiste en un rétrolavage utilisant du perméat additionné d’une solution chimique. Durée de 1 heure environ, fréquence tous les 3 à 7 jours ;

- lavage de régénération. Il est à caractère curatif et se fait par trempage de la membrane dans une solution chimique. Durée inférieure à 24 heures, fréquence de 1 à 3 fois par an.

mise en œuvre

L’Ultrafor, comme tous les bioréacteurs à membranes, se distinguent essentiellement par :

- une concentration élevée de la biomasse, de 8 à 10 g · L–1, ce qui permet un gain important de volume de réacteur. Des concentrations très supérieures ont été et sont encore parfois utilisées, au détriment de l’optimum économique (investissement et exploitation)

- la présence de membranes immergées au sein de la liqueur mixte.

Certaines précautions ou contraintes dans la conception et le dimensionnement.

prétraitement

C’est une étape fondamentale pour le bon fonctionnement de l’unité de filtration.

En complément d’un dessablage-dégraissage soigné, un tamisage efficace est impératif. Le minimum exigé est une filtration sur maille de diamètre hydraulique 1,5 mm en l’absence de décanteur primaire

réacteur biologique

La configuration des réacteurs demeurent, à quelques exceptions près, similaire à un traitement par boues activées classique.

Trois exemples des configurations envisageables sont présentés en figure 27.

La concentration en boue plus élevée et l’utilisation de membranes introduit cependant des différences notables en terme de dimensionnement :

- afin d’obtenir une eau interstitielle de bonne filtrabilité, le dimensionnement du réacteur doit assurer une nitrification complète et stable (N-NH4 inférieure à 1 mg · L–1) dans les conditions les plus contraignantes de charges et de température. En revanche, sauf norme imposée en azote total, la dénitrification est facultative du fait de l’absence de risques de remontée de boue en clarification, à la différence d’un schéma conventionnel. Comparé à une boue activée classique, le volume de réacteur nécessaire est divisé par deux au minimum du fait de la concentration élevée en boue ;

- la concentration élevée en MES a une influence défavorable sur le coefficient Tp et donc sur le transfert d’oxygène. Ceci conduit à une consommation électrique spécifique, exprimée en kWh · kg–1DBO, sensiblement supérieure à une boue activée conventionnelle ;

- au cours de la filtration se produit au sein des cassettes une surconcentration de la liqueur mixte. Cette dernière doit être maîtrisée par une recirculation continue des cassettes vers le bassin aérobie et/ou anoxie. Le débit de recirculation est habituellement fixé entre 300 et 500 % du débit d’alimentation.

surface membranaire

Compte tenu de l’influence des débits de pointe sur le design des membranes, il est important de bien connaître les régimes hydrauliques afin de dimensionner correctement la surface de filtration. En cas de coefficient de pointe élevé, des solutions d’optimisation telles que capacité tampon ou traitement séparé du débit excédentaire, sont à envisager.

La surface de membranes nécessaire est à corriger en fonction de la température de l’influent et de la concentration de la boue à filtrer sur les membranes.

En fonction de ces paramètres, les flux nets (en L · h–1 · m–2) varient typiquement entre 15 et 35.

performances

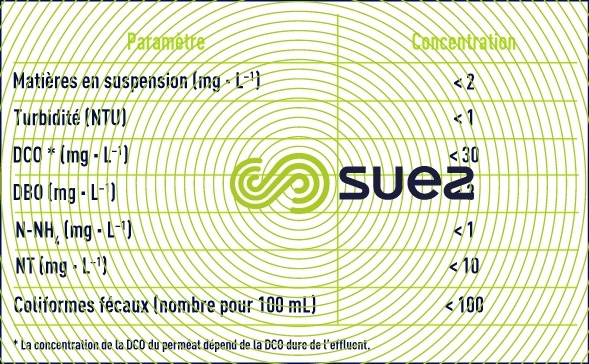

En raison de la barrière physique que constitue la membrane, la qualité d’eau traitée par Ultrafor est excellente en termes de matières en suspension et turbidité, de même qu’en germes coliformes. Le dimensionnement calculé pour assurer une nitrification poussée conduit également à de très faibles concentrations en DCO, DBO et N-NH4.

Dans le tableau 5 sont résumées les performances typiques obtenues avec ce genre d’installation en eau résiduaire urbaine.

L’obtention d’une telle qualité permet d’envisager le déversement direct de l’eau traitée en milieu sensible ou très sensible, ou sa réutilisation à des fins diverses.

On se reportera aux principales applications des membranes pour les principales applications et les avantages des bioréacteurs à membranes.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.