types et configurations des réacteurs de boues activées

Temps de lecture :Les caractéristiques générales des bioréacteurs ont été décrites à la section caractéristiques du substrat. Dans le paragraphe "types de réacteurs", sont précisés les types de réacteurs spécifiquement utilisés en boues activées, ainsi que l’impact de l’organisation hydraulique du réacteur sur les performances épuratrices, indépendamment des critères de charge et d’âge de boue. Les principaux procédés de traitement par boues activées couramment utilisés par SUEZ seront détaillés plus bas.

types de réacteurs

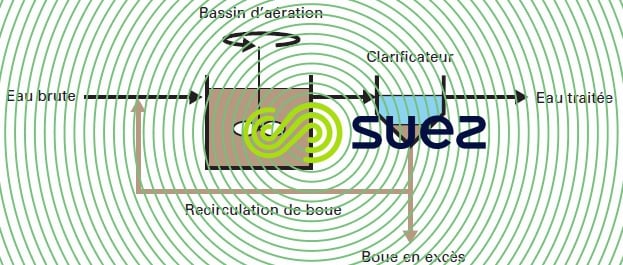

mélange intégral (ou completely mixed)

Par définition, ce réacteur est un bassin totalement homogène présentant en tout point des concentrations relativement identiques en micro-organismes, oxygène dissous et substrat résiduel (figure 11).

L’influent est immédiatement dispersé dans le réacteur et le liquide interstitiel représente l’effluent traité. L’avantage du mélange intégral est sa résistance, dans certaines limites, aux surcharges de pollution et aux éventuels chocs toxiques de courte durée.

En revanche, la faible concentration du substrat disponible dans l’environnement des micro-organismes peut favoriser la croissance de bactéries filamenteuses et causer des problèmes de foisonnement (« low F/M bulking »).

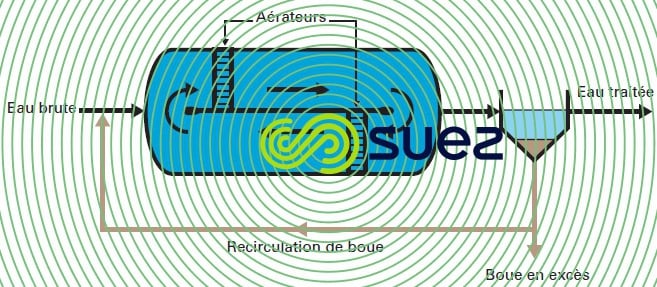

flux piston

L’influent et les boues recirculées sont admis en tête de bassin, qui est aménagé de façon à constituer un canal de grande longueur (figure 12).

Les concentrations en substrat et les besoins en oxygène de la liqueur de boue activée varient tout au long de son parcours. C’est pourquoi la puissance d’oxygénation installée est normalement dégressive d’amont en aval (tapered aeration). Ce type de bassin s’adapte surtout aux grandes installations.

Le fait que la tête du réacteur fonctionne à forte charge limite la croissance de la plupart des bactéries filamenteuses et améliore la décantabilité de la boue, à condition de maintenir une concentration en oxygène dissous suffisante.

alimentation étagée (ou step feed)

C’est une modification du réacteur à flux piston dans laquelle l’influent est introduit en différents points du bassin d’aération, constitué d’une série de cellules parallèles. La boue recirculée est introduite en totalité en tête de bassin (figure 13).

La charge massique et les besoins en oxygène sont ainsi beaucoup mieux répartis que dans un bassin à flux piston. La concentration en boues diminue de l’entrée du bassin vers la sortie, de sorte que, pour une même concentration en MES à l’entrée du clarificateur, la masse de boue présente dans le réacteur est nettement supérieure.

chenal

Ce réacteur a été conçu à l’origine en chenal de forme oblong avec cloison centrale, équipé d’aérateurs à axe horizontal disposés ponctuellement (chenal d’oxydation) (figure 14).

Il est également construit de nos jours sous forme annulaire, avec aération par air surpressé et agitation mécanique assurant une vitesse de circulation minimale de 0,30 m · s–1. Il se rapproche alors du réacteur en mélange intégral.

Conception pour bassin fonctionnant en forte charge :

Dans le cas de bassins fonctionnant en forte charge, avec élimination uniquement de la pollution carbonée, la demande en oxygène est élevée dans la première moitié de l’ouvrage et beaucoup plus faible dans la 2ème moitié. Dans ces conditions, l’injection d’air afin de fournir uniquement les besoins en oxygène ne permet pas d’assurer le brassage dans la 2ème partie de l’ouvrage.

Pour résoudre ce problème et avec pour objectif de limiter les consommations énergétiques, nous avons conçu un bassin type « forte charge » constitué d’une zone flux piston comprenant plusieurs bassins en mélange intégral en série (forte demande en oxygène et brassage assuré par l’injection d’air) suivi d’un bassin type chenal dans lequel le brassage est assurée par une agitation mécanique.

Cette conception permet d’optimiser la fourniture d’oxygène tout en assurant un mélange optimal dans la totalité du bassin et d’obtenir une biologie saine garant d’un bon fonctionnement.

cas particulier : la zone de contact ou le sélecteur

La zone de contact est un bassin agité, de type mélange intégral, recevant les eaux d’alimentation et le recyclage.

La zone de contact ou le sélecteur, sont utilisés en association avec certains des réacteurs décrits précédemment. Cette mise en œuvre découle des travaux de Chudoba (1973) visant à contrôler le foisonnement filamenteux et améliorer la décantabilité de la boue.

Le principe consiste à créer une zone à forte concentration en substrat soluble assimilable qui stimule les vitesses de capture et les capacités de stockage du substrat des bactéries non filamenteuses. Ces derniers ont alors un taux de croissance supérieur aux micro-organismes filamenteux, ce qui permet aux germes floculants d’être dominants.

En pratique, cela nécessite la mise en œuvre d’un bassin de faible capacité situé à l’amont immédiat du bassin d’aération, dans lequel on réalise un mélange de boue recirculée et d’eau usée.

Le dimensionnement est fondé sur deux paramètres : temps de contact au débit de pointe (environ 10 à 30 minutes selon la conception) et charge en DCO rapidement assimilable appliquée dans la zone (de l’ordre de 100 mg DCO · g–1 MES).

Différents types de sélecteurs (ou zone de contact) sont utilisés, fonctionnant dans des conditions aérobies, anoxies, avec des efficacités variables selon l’origine des problèmes d’exploitation rencontrés.

principales configurations de boues activées

Les configurations de bassins utilisées pour l’élimination de la DBO sont classiques et ne justifient pas de commentaire particulier : réacteurs de type mélange intégral ou flux piston (et ses adaptations), charge moyenne, forte voire très forte charge selon le rendement d’épuration visé, et aération continue.

Dans ce paragraphe ne seront donc traitées que certaines des configurations utilisées par SUEZ pour l’élimination de l’azote (nitrification et dénitrification) ou pour l’élimination combinée de l’azote et du phosphore.

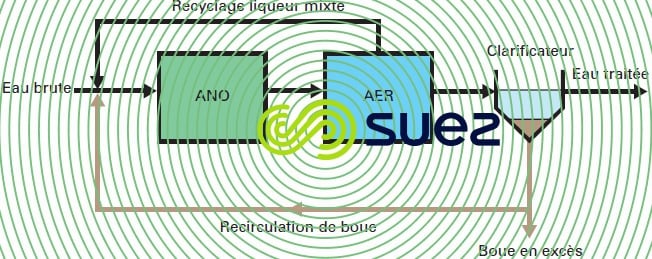

procédé avec zone anoxique en tête (figure 15) (Modified Ludzack-Ettlinger , appelé aussi MLE)

Dans cette configuration l’influent alimente une zone anoxie suivie d’une zone aérée. Les nitrates formés sont recyclés en zone anoxie par la recirculation de boue d’une part, par une recirculation interne de liqueur mixte d’autre part. Le taux de recirculation interne peut varier entre 100 et 350 % du débit d’eau brute selon le rendement de dénitrification recherché.

L’efficacité de la dénitrification dépend du taux de recyclage, du temps de rétention en anoxie, et surtout de la proportion de DBO rapidement biodégradable de l’eau brute. Un rapport DBO/NK de 4 : 1 de l’influent permet d’obtenir une concentration de sortie en nitrates de 5 à 7 mg · L–1 et assurer une norme de rejet de 10 mg · L–1 en NT avec une eau brute diluée (NK de 40 mg · L–1 maximum).

Pour une concentration en NK supérieure et/ou un rapport DBO/NK inférieur à ces valeurs, ce procédé sera limité par le rendement de dénitrification lequel détermine le niveau de NT que l’on peut atteindre.

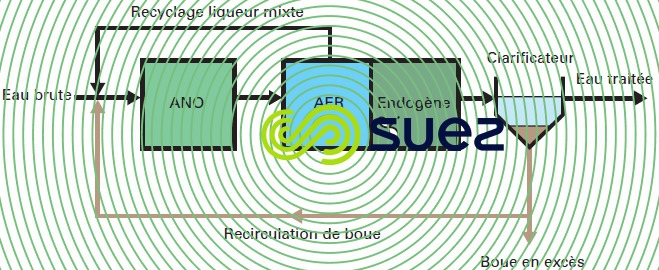

procédé trizone (figure 16)

La configuration précédente est complétée par une zone dite endogène située en aval de la zone aérée. Cette zone est équipée d’une aération fonctionnant par intermittence et d’un dispositif de brassage séparé. La recirculation de liqueur mixte vers la zone pré-anoxie se fait à partir de la sortie de la zone aérée.

Le dimensionnement de la zone anoxie est calculé de manière à dénitrifier, au maximum, le flux de nitrates autorisé par la quantité de DBO facilement biodégradable (oxygène dissous inclus). Le complément de dénitrification nécessaire est réalisé par respiration endogène dans la zone du même nom.

De par sa conception, le procédé trizone offre plusieurs avantages :

- obtention de rendements de dénitrification élevés donc de faibles concentrations en azote total ;

- possibilité de traiter efficacement des eaux brutes à forte concentration en NK et/ou à faible rapport DBO/NK ;

- réduction du taux de recirculation interne du fait que les nitrates sont recyclés à une concentration nettement supérieure à celle de l’eau traitée.

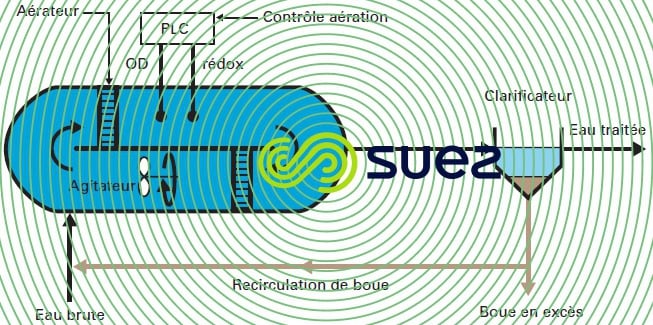

chenal de nitrification-dénitrification (figure 17)

Dans cette application, le chenal fonctionne par alternance de conditions aérobies et anoxies, en séquençant l’aération et en maintenant une vitesse de circulation minimale dans l’ouvrage grâce à des agitateurs immergés.

La fourniture d’air peut être gérée par la régulation GreenbassTM aération séquencée. Le principe du GreenbassTM est basé sur une mesure de la concentration en azote ammoniacal et azote nitrique.

Après une période d’anoxie, l’aération est mise en route lorsque les nitrates formés lors de la période précédente d’aération ont été en totalité consommé par dénitrification. L’arrêt de l’aération est réalisé lorsque l’ammonium accumulé a été oxydé.

Le nombre et la durée des cycles d’aération-non aération varient dans la journée en fonction notamment de la charge en azote entrante. En général, la durée d’aération fluctue entre 12 et 18 heures par jour avec une moyenne de l’ordre de 14 heures.

L’avantage du procédé est sa capacité d’adaptation à des eaux de caractéristiques variables. Correctement dimensionné, il permet d’atteindre des concentrations en nitrates de l’ordre de 4 à 7 mg · L–1. Une zone de contact en amont du réacteur est recommandée pour limiter les risques de développement filamenteux (réacteur type mélange intégral).

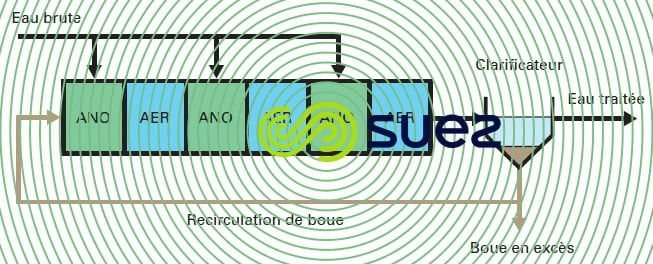

alimentation étagée (figure 18)

Dans sa mise en œuvre avec élimination de l’azote le procédé comporte plusieurs ensembles (deux, trois, voire quatre) de réacteurs anoxie-aérobie en série. Il opère selon le principe de l’alimentation étagée décrit au paragraphe précédent, la répartition de l’influent se faisant au niveau des zones anoxies afin d’apporter le carbone organique nécessaire à la dénitrification.

La conception peut être symétrique, c’est-à-dire avec des ensembles anoxie-aérobie de volume identique et une distribution équirépartie, ou non symétrique de sorte à tirer le meilleur parti de la concentration en MES plus élevée en tête du réacteur. Cette configuration peut permettre de réduire, voire de supprimer, la recirculation interne de liqueur mixte, du fait que les nitrates produits dans un étage sont réduits dans l’étage suivant, à l’exception du dernier étage.

Compte tenu de sa complexité de réalisation, ce procédé est plutôt réservé aux installations de grande capacité.

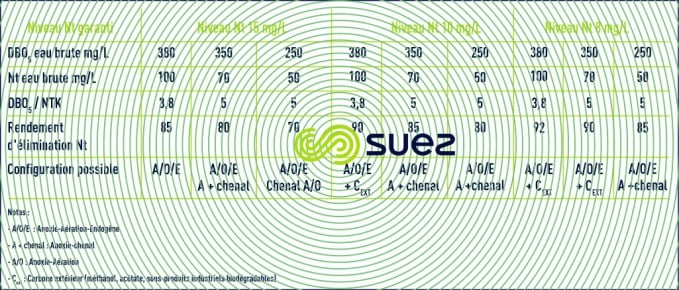

choix du procédé

Compte tenu de la diversité et de la multiplicité des procédés de boues activées disponibles sur le marché, le choix du procédé le mieux adapté est souvent délicat. Ce choix est lié, entre autres paramètres, aux caractéristiques de l’eau brute, aux normes de rejet imposées et à la taille de l’installation.

Le tableau 4 résume, à titre d’exemple, les critères permettant d’orienter le choix du procédé pour l’élimination de l’azote.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.