réacteurs biologiques séquentiels

Temps de lecture :généralités

Les réacteurs biologiques séquentiels ( RBS ) sont plus connus sous le nom anglo-saxon de « sequencing batch reactors » ( SBR ). Le procédé correspond à un réacteur unique de type mélange intégral dans lequel se réalisent successivement l’aération puis la clarification d’où le nom de réacteur « séquentiel ». La décantation des boues s’opère lorsque l’aération est arrêtée et un dispositif de vidange est utilisé pour soutirer le surnageant. Les différentes étapes du traitement se réalisent lors d’intervalles de temps prédéfinis et programmables, l’ensemble des étapes constituant un cycle.

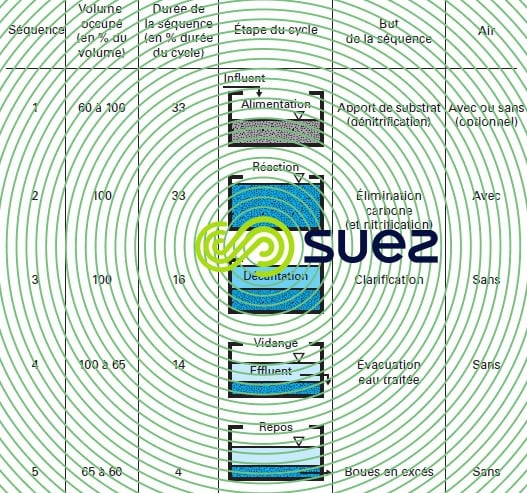

Un cycle typique comprend cinq séquences regroupées en trois phases (figure 19) :

- alimentation (eau brute ou décantée) et réaction (aération/brassage du réacteur) ;

- décantation (séparation des MES) ;

- vidange (soutirage de l’eau traitée) puis repos (extraction des boues en excès).

La dernière étape de repos peut être supprimée en évacuant les boues en fin de période de vidange. Les durées indiquées sont données à titre indicatif en pourcentage du cycle total qui peut lui fluctuer entre 4 et 12 h, voire plus pour certaines ERI. Elles peuvent varier en fonction de la concentration de l’influent et du fait que l’on cherche l’élimination du carbone seulement ou l’élimination du carbone et de l’azote, voire du phosphore.

Dans un tel système, avec un seul bassin, l’alimentation et la sortie de l’effluent sont discontinues. Pour que l’alimentation devienne continue, il faut rajouter un second bassin décalé d’un demi-cycle dans le cas de l’exemple choisi. En revanche, pour que la sortie soit continue, quatre bassins au moins sont nécessaires.

L’ensemble des concepts propres aux boues activées (charge volumique, charge massique, âge des boues) s’applique de la même manière aux RBS, même si les comportements biologique et hydraulique sont quelque peu différents.

À partir de ce principe de base, de nombreuses variantes du procédé ont été développées, toutes utilisant une vidange intermittente. Autrefois réservée aux stations de petite et moyenne capacité, la technique RBS s’applique maintenant à d’importantes agglomérations (supérieures à 1 million EH).

Les avantages et inconvénients de tels systèmes sont indiqués ci-dessous.

côté avantages :

- suppression du décanteur secondaire et de la recirculation des boues (en principe) ;

- tolérance aux variations de débits et de charges polluantes ;

- excellentes conditions de clarification, en particulier très bon contrôle des temps d’anoxie voire d’anaérobiose des boues pendant la décantation, d’où de très bons indices de boue et de faibles teneurs en MES ;

- construction compacte simple d’où des gains importants sur le génie civil.

côté inconvénients :

- nécessité de surdimensionner le réseau d’air, du fait du temps d’aération par cellule réduit ;

- nécessité d’utiliser un système de vidange élaboré et performant ;

- risques de présence de flottants, d’où nécessité de prévoir un dispositif d’évacuation adapté.

Depuis longtemps, SUEZ a développé des systèmes séquentiels d’abord à plan d’eau fixe et adaptés aux petites stations : les Diapac UI puis l’Alter 3 (années 70-80). Enfin, ayant reconnu l’avantage des systèmes par bâchées (années 90), deux systèmes, dont le Cyclazur, ont été proposés dont l’aboutissement est à ce jour :

- pour les petites stations, le Bio S (voir unités standard compactes procédé bio-S) ;

- pour les moyennes et grandes stations, le Cyclor décrit ci-après.

cyclor

Le Cyclor comporte un minimum de deux cellules afin d’assurer la continuité de l’alimentation. Chaque réacteur cylindrique ou rectangulaire est à niveau d’eau variable.

principales phases du cycle

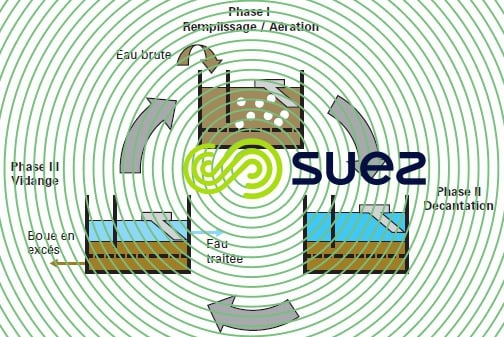

Les phases successives dans une même cellule se déroulent ainsi (figure 20) :

- remplissage de la cellule et réaction (phase 1) : l’influent arrive dans un sélecteur (zone piston située en tête de la cellule) où il est mis en contact avec une partie des boues recirculées. Le niveau liquide dans la cellule monte, l’aération est mise en service. Les différentes réactions biologiques ont lieu pendant cette phase : traitement du carbone et nitrification pendant l’aération, dénitrification pendant l’arrêt éventuel de l’aération (cadençage toujours possible) ;

- décantation (phase 2) : aération et recirculation des boues sont arrêtées. C’est pendant cette période qu’a lieu la décantation statique des boues mais aussi une dénitrification endogène au sein du floc biologique ;

- vidange (phase 3) : après décantation, l’eau clarifiée est évacuée au moyen d’un dispositif mobile approprié. La décantation du lit de boues et la dénitrification endogène se poursuivent. C’est en fin de période de vidange que sont extraites les boues en excès.

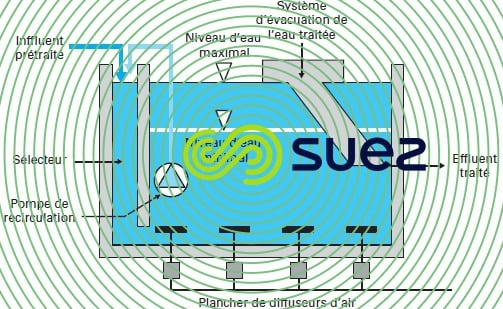

principaux éléments du Cyclor (figure 21)

le sélecteur

L’influent prétraité arrive généralement dans le sélecteur (zone piston) où il est mis en contact avec une partie des boues recirculées du bassin vers le sélecteur via une pompe immergée.

Ce sélecteur joue le rôle d’une zone de contact permettant selon ses caractéristiques (flux piston, temps de séjour hydraulique) :

- de réduire les risques de foisonnement en empêchant le développement des bactéries filamenteuses et d’améliorer la décantabilité des boues ;

- de favoriser les réactions de dénitrification et de déphosphatation biologique.

le plancher de diffuseurs d’air

L’injection d’air dans le bassin est réalisée par un plancher de diffuseurs à fines ou moyennes bulles. Elle est pilotée par une mesure d’oxygène dissous dans la cellule Cyclor en fonction des consignes de concentration en oxygène dissous programmées. L’utilisation de la régulation GreenBassTM est également adaptée.

Le Cyclor standard n’est pas équipé d’agitateur. Le brassage du bassin est réalisé par l’air de procédé injecté, la remise en suspension des boues pendant une éventuelle phase anoxie étant assurée par des injections d’air de courte durée espacées dans le temps. L’ajout d’un agitateur immergé est envisageable.

le système de reprise de l’eau traitée

Cet équipement, qui assure l’évacuation de la tranche d’eau traitée est primordial dans le bon fonctionnement du Cyclor. Il doit permettre une évacuation de l’effluent dans le temps imparti à la vidange tout en évitant l’entraînement de flottants divers et ceci, sans aspirer le lit de boue situé en dessous de la phase d’eau clarifiée.

Les réacteurs Cyclor sont équipés d’un système de reprise de l’eau traitée par déversoir flottant selon une technologie brevetée.

Le dispositif suit le niveau d’eau entre un niveau maximal en début de vidange et un niveau minimal en fin de vidange. Ce niveau minimal est calé de sorte à être suffisamment éloigné de la partie supérieure du lit de boue afin d’éviter tout entraînement de boues dans l’eau traitée.

Le déversoir se compose (photo 12 et figure 22) :

- d’un dispositif flottant ;

- d’un déversoir avec cloison siphoïde situé en dessous du flotteur ;

- d’un tuyau rigide articulé d’évacuation de l’eau traitée (écoulement gravitaire).

Hors de l’étape de vidange, le système est rendu étanche par un verrouillage pneumatique, c’est-à-dire par une injection d’air. Le matelas d’air ainsi formé en dessous du flotteur rend le système étanche à toute pénétration de boues. Au début de la phase de vidange, le déversoir est ouvert par commande d’une électrovanne permettant la fuite du matelas d’air et l’écoulement de l’eau traitée.

Pendant la vidange, le déversoir flottant descend en suivant le plan d’eau. En fin de vidange, le blocage pneumatique est réactivé avant un nouveau remplissage.

Ce système de reprise est particulièrement bien adapté au procédé : pas d’entraînement de flottants (cloison siphoïde située 10 cm en dessous du plan d’eau), pas d’organe électromécanique pour mettre le déversoir en mouvement ou pour le verrouiller.

Le débit évacué par le déversoir est variable en fonction de la hauteur d’eau : fort au début, faible à la fin lorsque l’on se rapproche du lit de boues. Il dépend des hauteurs d’eau en début et fin de vidange, du niveau de rejet et des contraintes hydrauliques en aval.

Quatre tailles de déversoir sont disponibles pour évacuer des débits unitaires allant de 250 m3 · h–1 à 1 200 m3 · h–1. Il est bien entendu possible d’associer plusieurs déversoirs dans une même cellule.

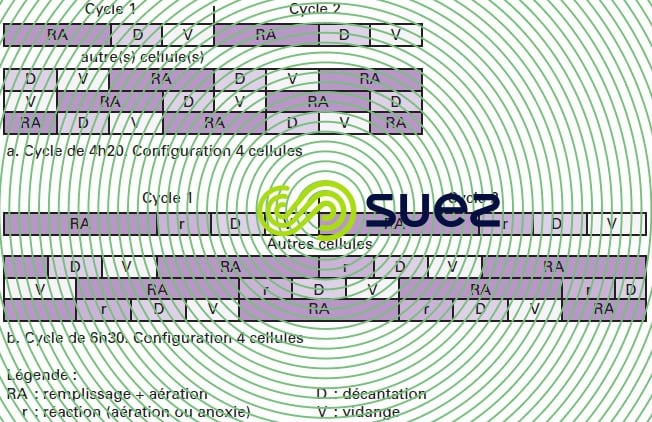

configurations et durée de cycles

La forme des réacteurs, de même que le nombre de cellules Cyclor, sont choisis en fonction des contraintes de terrain et de la taille de l’installation.

Les durées de cycles sont programmées, mais adaptables en fonction des caractéristiques de l’influent. Trois types de cycles standards sont utilisables : courts, long et très long. Ils diffèrent par le temps imparti à la phase de réaction, les durées de décantation et de vidange étant identiques. Ceci permet de traiter des eaux plus ou moins concentrées, d’obtenir des garanties de rejets plus stricts, notamment en azote total, ou de s’adapter à des conditions défavorables de température (nitrification en période hivernale).

Par ailleurs le, Cyclor permet d’obtenir de bons rendements de déphosphatation biologique.

Deux exemples de configurations de cycles sont illustrés en figure 23.

avantages et inconvénients

Comparé à une boue activée classique, les principaux avantages sont :

- décantation des boues optimale : décantation statique sans perturbation hydraulique, très bon indice de boues (rôle du sélecteur et des temps courts sans aération) ;

- conception de génie civil simple avec une forte réduction de l’emprise au sol en raison de l’absence de clarificateurs séparés. Cyclor est donc une solution pertinente en cas de contraintes foncières ou environnementales (nécessite de couvrir les ouvrages)… se plaçant ainsi entre les boues activées traditionnelles et les biofiltres ;

- modularité de conception et de fonctionnement ;

- conduite entièrement automatisée avec possibilité d’ajuster aisément les temporisations.

Côté inconvénients, comme tous les RBS :

- surdimensionnement nécessaire du réseau d’air en raison du fonctionnement cyclique (temps d’aération limité) ;

- surdimensionnement du volume de bassins en cas de fort coefficient de pointe hydraulique (supérieur à 3) ;

- dans certains cas, nécessité d’un stockage aval si traitement tertiaire.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.