mise en oeuvre

Temps de lecture :Prétraitement : il n’est plus besoin (sauf cas exceptionnel sur certaines boues industrielles) de dégriller/ tamiser ou dessabler pour protéger les centrifugeuses. En effet, les dégrilleurs nouvellement installés en tête de station (3 à 10 mm souvent) et les dessableurs performants (90 à 95 % du sable supérieur à 200 mm éliminé de l’eau brute) sont des moyens de protection tout à fait suffisants. Sur la majorité des boues urbaines des longévités de vis de 15 000 h sont maintenant couramment rencontrées de par les progrès importants effectués dans les revêtements anti-abrasion.

Alimentation : il est nécessaire d’avoir un débit constant à l’entrée de la machine (pompe volumétrique à rotor excentré ou à lobes) pour assurer un taux de capture régulier.

Protection contre le bruit : le niveau sonore d’une machine en marche nominale se situe souvent entre 85 et 90 dB(A) donc des valeurs incompatibles avec une présence prolongée de l’opérateur ou de l’agent de maintenance. Il faut donc soit une isolation phonique de la salle et un casque protecteur pour le personnel d’exploitation, soit un capotage de la machine pour faire chuter le niveau sonore d’une dizaine de dB(A).

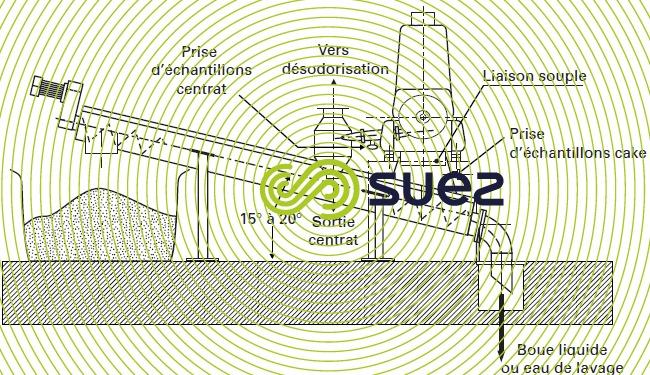

Phénomènes vibratoires : toute machine tournante entraîne des vibrations, peu soutenues en régime établi, mais parfois importantes en régime transitoire (démarrage/arrêt). La décanteuse sera donc isolée : joint souple entrée machine, joint souple sortie centrat, joint souple sur la trémie sortie cake et amortisseurs puissants sous le bâti. En régime établi, des vibrations de 5 mm · s–1 sont considérées comme normales. Elles ne doivent pas dépasser 15-20 mm · s–1 sous peine de détériorations importantes.

Évacuation des liquides lors des démarrages et arrêts (figure 30) : le diamètre de l’anneau liquide étant généralement inférieur au diamètre sortie cône (cas de centrifugeuses haute pression), on ne peut éviter, au démarrage et lors du rinçage d’arrêt, des sorties de liquide côté sédiment. Une vanne à tiroir doit donc être installée sur la sortie du cake pour orienter le liquide vers la conduite générale des centrats ; elle est actionnée automatiquement en fonction de la valeur du couple.

Une solution plus simple peut être mise en œuvre avec une vis inclinée, ouverte au point bas, placée directement sous le carter sédiment de la machine (figure 37).

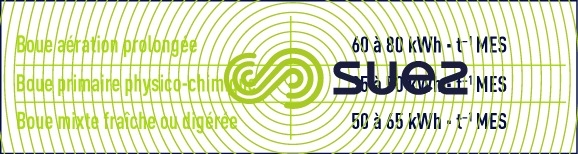

Consommation d’énergie : pour des boues pré-épaissies, les consommations moyennes suivantes sont observées (tableau 19) :

Captation des odeurs : une prise de dégazage doit être installée dans le carter de sortie des centrats et dirigée vers la désodorisation de la station. La sortie sédiment doit être fermée. Un atelier de centrifugation ne réclame alors qu’une ventilation faible comparée aux autres ateliers de déshydratation.

Maintenance et entretien : ils doivent être menés par une main-d’œuvre qualifiée. Après chaque intervention sur la vis ou le rotor, un rééquilibrage est nécessaire.

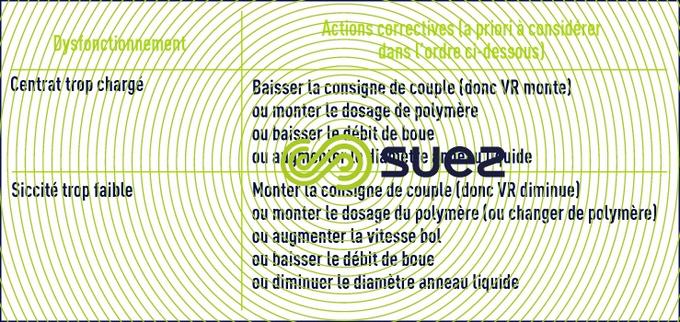

Exploitation : la boue n’est pas visible lors de son traitement et il faut donc interpréter et réagir à tout mauvais résultat (tableau 20) ; les objectifs premiers étant de maintenir :

- un centrat clarifié ;

- une siccité acceptable tout en évitant le surdosage en polymère.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.