épaississement dynamique

Temps de lecture :Il est utilisé principalement sur les boues hydrophiles légères : boues biologiques et boues d’hydroxydes. Ses caractéristiques principales sont la rapidité du procédé et l’obtention de bonnes performances de concentration sur les boues difficiles.

L’épaississement dynamique accéléré des boues biologiques permet :

- de supprimer les gros épaississeurs statiques qui, sur ce type de boue, ont de modestes performances et sont source de retours chargés en tête de station (DCO, phosphates, azote…) ;

- d’épaissir beaucoup plus, ce qui réduit la taille des installations à l’aval ;

- d’épaissir vite, ce qui permet de traiter des boues les plus fraîches possibles dans la filière aval (et ceci est toujours profitable) et donc de ne pas renvoyer de pollution en tête de station (notamment pas de relargage sauvage de phosphates car pas d’anaérobiose ni même de pollution carbonée car pas ou peu de fermentation).

flottation

C’est la flottation à l’air dissous qui est principalement utilisée dans l’épaississement des boues. Le principe de flottation à l’air dissous est donné à la section flottation par microbulles (FAD ou DAF)

Les flottateurs les plus utilisés sont de forme circulaire car les plus performants en épaississement : en effet, de par leur conception, le lit de bulles occupe toute la surface de l’ouvrage. De plus, le lit de boue est plus épais, bien réparti, et, de ce fait, les concentrations des boues flottées sont plus élevées.

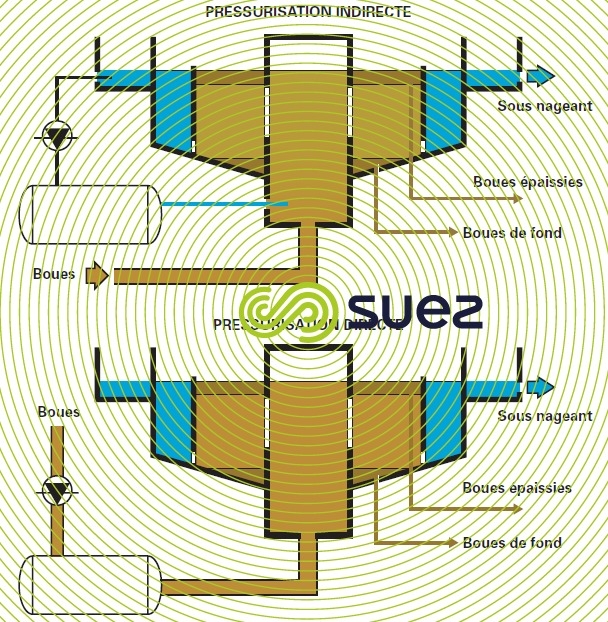

La pressurisation peut être du type direct ou indirect (figure 6). Dans le système direct, c’est la boue elle- même qui est pressurisée. Le circuit de pressurisation et de détente est conçu pour accepter les éléments véhiculés par la boue sans contrainte d’exploitation (utilisation de vannes de détente autonettoyantes).

Les avantages du procédé direct sont nombreux :

- siccité supérieure pour les boues flottées (+ 5 à 10 g MES · L–1) ;

- fonctionnement sans polymère sur les boues biologiques quelle que soit la qualité (Ib, MV) de celles-ci ;

- flux massique élevé (100 kg MES · m–2 · j–1 environ) ;

- aucun réglage d’exploitation même en cas de concentration ou qualité variables à l’alimentation ;

- sous-nageant acceptable (80 à 200 mg · L–1) ;

- très peu de boues de fond.

Dans le système indirect, c’est de l’eau qui est pressurisée (généralement le sous-nageant du flottateur) puis détendue et mélangée aux particules à l’entrée du flottateur. Le débit d’eau pressurisée représente souvent au moins 80 % de celui des boues à flotter. Dans l’épaississement des boues biologiques, le système indirect présente quelques contraintes :

- concentration des boues flottées moins élevée ;

- sur des boues biologiques difficiles (fort taux de MV, Ib assez élevé), il faut souvent faire appel aux polymères pour aider à la clarification et éviter les boues de fond ;

- obligation d’intervenir sur le taux de recyclage si la concentration ou la qualité des boues varie. Évidemment, une solution reste : la mise en œuvre sécuritaire de forts débits de recyclage (150-200 %) mais au détriment des consommations énergétiques ;

- en revanche, le sous-nageant est de meilleure qualité (50-100 mg MES · L–1).

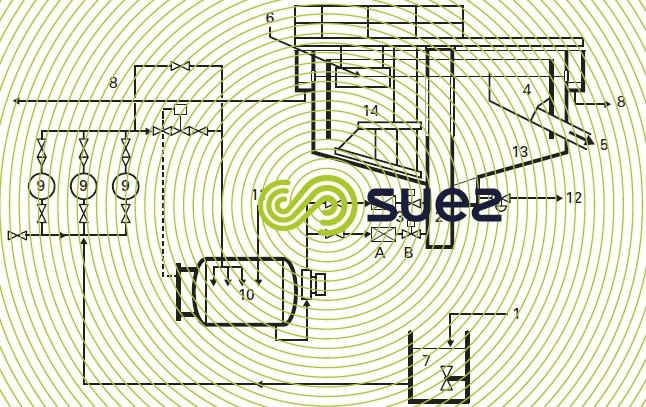

description du flottateur à pressurisation directe (photo 5 et figure 7)

Les boues à flotter arrivent en (1) à l’aspiration des pompes de pressurisation (9). Une bâche intermédiaire (7), agitée, permet d’assurer, par détection de niveau, l’adaptation du flottateur aux débits variables arrivant en (1). Les boues à flotter sont ensuite envoyées dans le ballon de pressurisation (10) alimenté en air comprimé régulé (11). Un niveau constant y est maintenu. Les boues pressurisées (à 4-5 bar) sont détendues dans le système de double détente (3). La première vanne (A) de détente assure une première rupture de charge, la 2e vanne à membrane (B), autonettoyante, assure la détente finale avec création des microbulles adéquates (50-100 μm). Deux circuits de détente (chacun couplé à une pompe de pressurisation dédiée) permettent la variation de débit sur le flottateur, en fonction des évolutions de niveau dans la bâche d’arrivée (7).

La boue est ensuite envoyée dans le pot de détente (2).

Les flocs, rendus plus légers par les microbulles, se concentrent en surface.Un système de raclage (6) permet d’amener les boues vers la goulotte de reprise (4) puis de les évacuer (5) vers une cuve de dégazage (pour éviter des énergies perturbatrices trop fortes en surface, les lames racleuses sont nombreuses photo 7) et avancent très lentement).

L’eau clarifiée s’évacue en (8) après passage sous une cloison siphoïde (13). Les boues de fond sont raclées par un petit racleur (14) et évacuées périodiquement (12). Ces effluents retournent en tête de station.

performances sur boues biologiques (pressurisation directe)

Les retours d’exploitation de plus de deux cents installations permettent de donner les bases de dimensionnement suivantes :

- épaississement sans polymère ;

- mise en place systématique de la vanne à membrane autonettoyante (à ouverture séquencée) ;

- avec boue d’aération prolongée (pas de décantation primaire) :

- charge : 4 à 6 kg MES · m–2 · h–1 ;

- si Ib < 150 : boue flottée 4,5-5,5 % MS ;

- si Ib 150-250 : boue flottée 4-4,5 % MS ;

- si Ib > 250 : boue flottée 3,5-4 % MS ;

- avec boue biologique (avec décantation primaire) :

- charge : 3,5 à 4,5 kg MES · m–2 · h–1 ;

- si Ib < 100 : boue flottée 4-4,5 % MS ;

- si Ib 100-200 : boue flottée 3,5-4 % MS ;

- si Ib 200-300 : boue flottée 3-3,5 % MS ;

- si Ib > 300 : boue flottée < 3 % MS.

La vitesse ascensionnelle maximale est inférieure à 2 m · h–1 dans cette application. Des concentrations d’alimentation inférieures à 6 g MES · L–1 sont conseillées pour assurer une pressurisation suffisante (soutirage au choix, du bassin biologique ou du recyclage du clarificateur).

performances sur boues d’hydroxydes (EP par exemple)

L’utilisation d’un polymère est obligatoire dans ce cas. De ce fait, la pressurisation indirecte redevient tout à fait applicable et sera choisie. Les concentrations des boues flottées seront de l’ordre de 25-30 g MES · L–1 et les vitesses de l’ordre de 3-4 m · h–1 sur ces boues souvent diluées (1 à 2 g MES · L–1).

performances sur eaux de lavage de filtres ou biofiltres

Ces boues, très diluées, peuvent être aussi épaissies par flottation. On se rapproche ici d’une flottation d’eau assez chargée. De ce fait, des réactifs sont nécessaires : polymère à raison de 2 à 4 kg MA · t–1 MES, et, si les boues sont vraiment diluées (150-400 mg MES · L–1), une coagulation au FeCℓ3 est souvent nécessaire. L’injection du polymère s’effectue in-line. La pressurisation indirecte (20-30 % de recyclage) est ici plus performante car il faut assurer un sous-nageant bien clarifié (15 à 80 mg MES ·L–1).

Les charges hydrauliques applicables sont de l’ordre de 3 à 10 m · h–1 (selon le type d’eau de lavage) et les concentrations recherchées de 25 à 40 g MES · L–1.

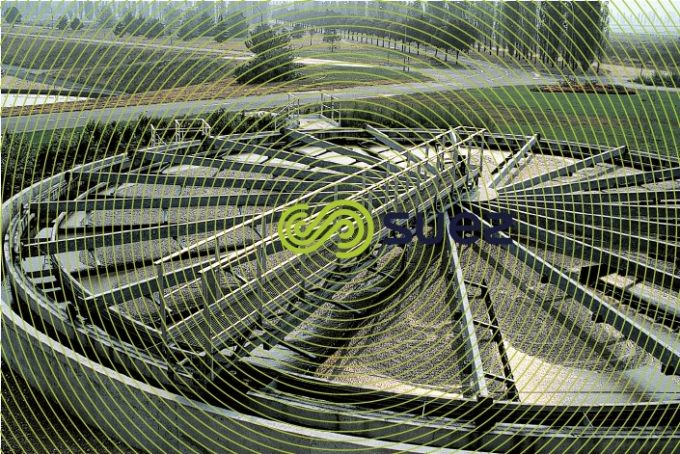

mise en œuvre des flottateurs directs

Les flottateurs, généralement de grande taille car compétitifs dès que la taille de la station augmente, sont en béton ou en acier. À ce jour, on se limite à des flottateurs de 20 m de diamètre ce qui suffit à traiter les boues biologiques d’une station de l’ordre de 500 000 EH.

Un flottateur fonctionne en continu, sans surveillance (contrôle une fois par jour de la hauteur du lit de boue). L’extraction des boues (raclage) peut être automatisée (capteur de hauteur de lit de boue de surface, lit entre 30 et 60 cm d’épaisseur).

Les consommations d’air sont de l’ordre de 1 à 2 % sur MES.

Les consommations d’énergie restent élevées : 60-120 kWh · t–1MES (comparées aux épaississeurs statiques ou aux appareils d’égouttage) mais sont compensées par la grande souplesse et fiabilité du procédé, et ceci sans polymère dans la plupart des cas.

Il n’est généralement pas nécessaire de prévoir un secours sur ce type d’installation (hormis les pompes). En effet, il est toujours possible d’augmenter la charge momentanément sur un flottateur (pointes, dysfonctionnement, retard à absorber…). L’utilisation de polymère est alors nécessaire pour faire de la « flottation forte charge » (injection polymère in-line). Les performances sur boues biologiques d’aération prolongée deviennent alors :

- polymère : 2 kg · t–1MES, charge 6 à 8 kg MES · m–2·h–1 ;

- polymère : 3 kg · t–1MES, charge 7 à 9 kg MES · m–2·h–1 ;

- polymère : 5 kg · t–1MES, charge 20-40 kg MES · m–2·h–1.

Les concentrations ne sont que peu augmentées, en revanche le sous-nageant devient peu chargé : 30- 50 mg MES · L–1.

De par l’apport d’oxygène et le faible temps de séjour, un flottateur ne crée pas ou peu de nuisance, notamment s’il fonctionne en continu. Néanmoins, la boue est « visible » et, de ce fait, beaucoup d’ouvrages sont maintenant couverts et ventilés.

égouttage

Pour les petites et moyennes stations d’épuration, les techniques d’épaississement par égouttage sont souvent préférées. Ce sont des appareils compacts, d’exploitation simple, mais nécessitant la formation d’un floc différencié volumineux donc des consommations de polymère relativement importantes.

Les concentrations obtenues sont supérieures à celles d’un flottateur et les consommations d’énergie moindres (25-50 kWh · t–1 MES).

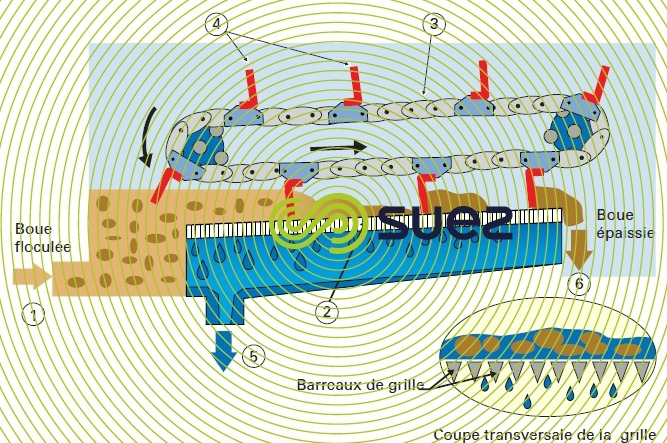

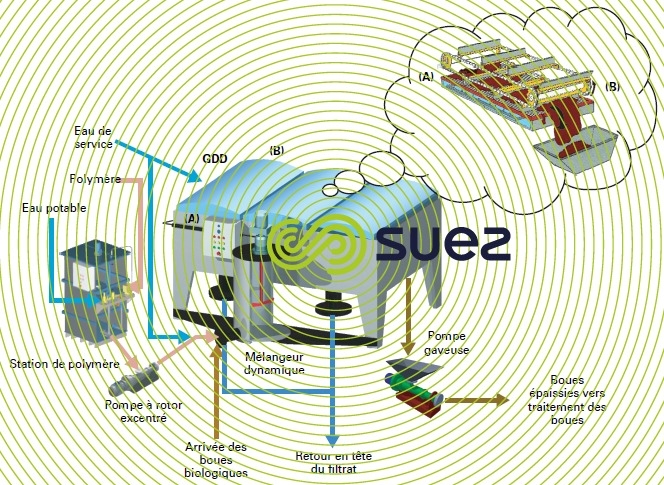

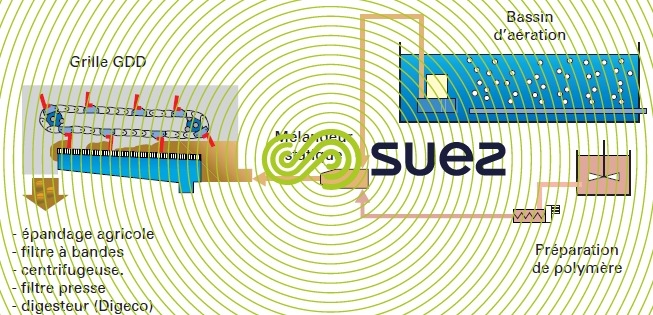

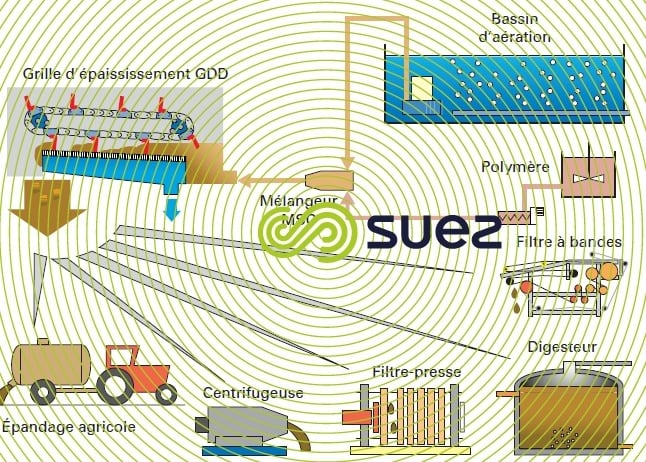

grilles GDD/GDE (figures 8 et 9)

description

C’est l’appareil de choix pour traiter les boues biologiques diluées.

La boue (1), préalablement floculée (floculateur cyclonique statique MSC pour les petites unités et floculateur mécanique pour les grands appareils) est déposée sur un champ horizontal de grille fine (2). La forme particulière des barreaux de grille et des espacements adaptés (350 à 800 mm) va permettre un drainage rapide de l’eau interstitielle libérée. Les flocs restent sur la grille où ils sont progressivement épaissis et dirigés vers la sortie (6) au moyen de lames racleuses (4) en caoutchouc, tractées par un entraînement à chaînes (3).

Les filtrats sont récupérés (5) dans le caisson sous grille

L’ensemble de la grille est placé dans une enceinte. Le lavage de la grille est effectué, périodiquement, par une rampe munie de gicleurs, se déplaçant dans le champ sous grille. L’ensemble de la surface de la grille est ainsi lavé sans arrêter le fonctionnement de l’appareil.

avantages

Les grilles GDD/GDE présentent les principaux avantages suivants :

- fonctionnement en continu, ne nécessitant pas de surveillance ;

- appareil très compact, totalement confiné, permettant de maîtriser les nuisances (capotage complet avec ventilation vers la désodorisation). Tous les composants sont en inox et plastique pour limiter les corrosions ;

- le médium filtrant (la grille) est fixe. Il n’y a donc pas de toiles mobiles donc pas de contraintes de guidage et de déplacements latéraux ;

- la grille GDD (figure 10) (double maille 350 et 600 mm) permet de traiter des boues particulièrement diluées (2 g MES · L–1 possible). Cet intérêt est majeur car le soutirage est peut être effectué directement du bassin biologique, quelle que soit sa concentration en boue.

Il y a donc une grande régularité de concentration à l’entrée de l’appareil, ce qui permet un ajustement optimal du polymère et une fiabilité de fonctionnement sans surveillance (ceci n’est évidemment pas le cas lorsque le soutirage s’effectue à partir du puits de recyclage du clarificateur car la concentration varie alors en fonction du flux variable entrant sur ce clarificateur et de la gestion du voile de boue). La grille GDD permet d’épaissir vite une boue parfaitement aérée, donc ne génère quasiment pas de retour de pollution (phosphate, DBO5…) en tête de station. Avec ces boues très diluées, le polymère devra être une émulsion réticulée pour créer un floc suffisamment volumineux et résistant ;

- la grille GDE (maille constante 600 ou 800 mm) est réservée aux boues plus concentrées.

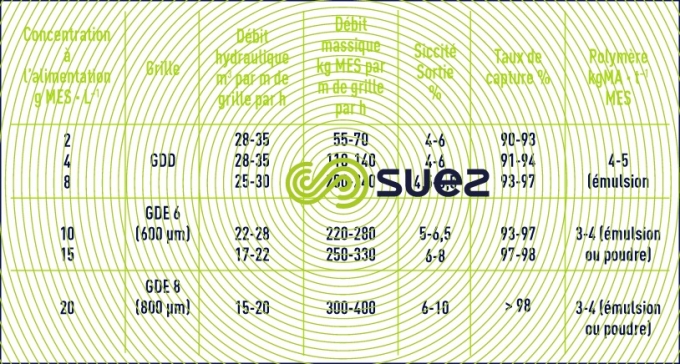

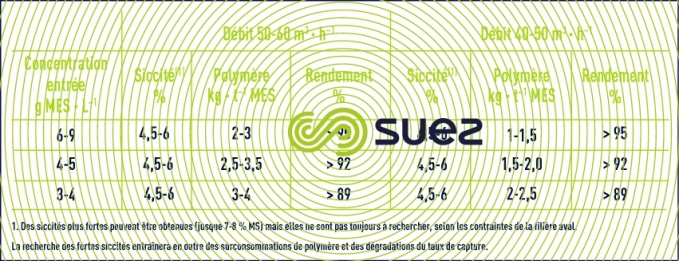

dimensionnement

Pour des boues biologiques d’ERU, les bases suivantes sont à considérer (tableau 2) :

Comme il n’y a pas de pressage et que le lavage est périodique, les rendements de séparation sont élevés.

La grille GDD/GDE est utilisée en amont d’un appareil de déshydratation (figure 11). Il n’est pas toujours judicieux de rechercher le degré d’épaississement maximal sous peine de rendre difficile la floculation en amont, notamment, des centrifugeuses voire des filtres-presses.

mise en œuvre (photo 6)

La gamme s’échelonne de 0,5 à 4 m de largeur (soit 10 à 140 m3 · h–1 de boue). Les grilles peuvent être placées au niveau du sol avec reprise par pompe gaveuse ou directement sur le stockeur de boues épaissies.

Les consommations d’eau de lavage sont réduites car le débit des rampes est très modéré et de plus discontinu. L’épaississement dynamique par grille GDD/GDE représente un coût d’investissement des plus compétitifs.

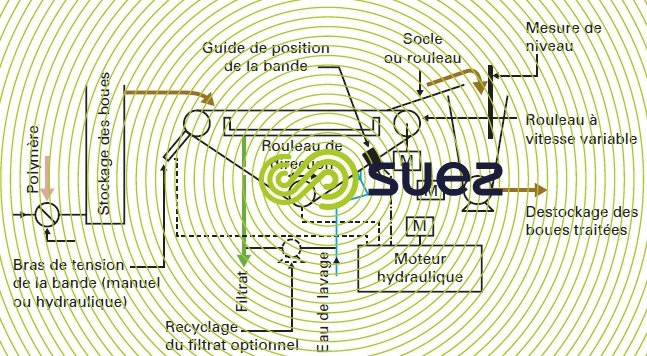

table d’égouttage (figure 12)

L’égouttage s’effectue sur une toile (600-800 mm) mobile, similaire à celle des filtres à bandes (voir filtres à bandes presseuses).

Il faut donc des organes de tension et de guidage de la bande. Le lavage est continu (assez gros débit de 4-5 m3·m–1·h–1). La vitesse de la bande est assez rapide : 10 à 20 m · min–1).

De ce fait, les débits hydrauliques sont élevés : de l’ordre de 40 à 60 m3 par m de large par h. Un post-pressage est possible en sortie d’appareil.

Ce type d’appareil est cependant moins compact (assez long) et nécessite un peu de surveillance notamment sur le déroulement de la bande. De plus, il faut généralement des boues à plus de 4-5 g MES · L–1 pour obtenir un fonctionnement fiable. Ces appareils peuvent être également équipés avec un capotage intégral (qui ne facilite pas la maintenance de l’appareil).

tambour d’égouttage

Ces tambours tournent et sont équipés d’un cylindre filtrant (toile généralement). Les débits de ces appareils sont relativement modestes (donc plutôt réservés aux petites stations d’épuration) et il faut un floc résistant car, contrairement aux grilles et aux tables, la boue floculée subit une certaine contrainte de par la rotation de l’appareil. Ces tambours sont donc plutôt à réserver à des boues plus épaisses (7-10 g MES · L–1).

centrifugation

La technologie de centrifugation est décrite à la section centrifugation

C’est la technique qui permet d’avoir les degrés d’épaississement les plus forts par simple ajustement de paramètres opérationnels.

En général, les décanteuses utilisées sont les mêmes que celles employées en déshydratation. Parfois cependant, certains constructeurs proposent des machines plus spécifiques (par exemple, décanteuse avec zone lamellaire de reprise des centrats).

Ce procédé trouve toute sa justification pour alimenter les étapes de stabilisation avec une boue très concentrée.

Un dosage (modéré) de polymère est nécessaire pour obtenir un centrat peu chargé (ce qui est impératif si on alimente les machines avec des boues diluées). Il faut alors rechercher des centrats à moins de 500 mg MES · L–1.

En épaississement, le débit hydraulique est le facteur limitant pour le dimensionnement. Il faut donc soutirer du puits de recyclage du clarificateur pour obtenir au-moins des concentrations de 7-8 g MES · L–1 à l’entrée de la machine. La régularité des concentrations n’est donc pas assurée et le procédé est très sensible aux changements de caractéristiques des boues. Pour fiabiliser ce procédé, il faut donc installer un bac préalable d’homogénéisation ou une automatisation adaptée (par exemple contrôle de la vitesse différentielle de la vis par mesure de la concentration des boues épaissies pour assurer des concentrations stables en sortie d’appareil).

Comme les machines travaillent à haut flux hydraulique pour une charge massique relativement faible, les consommations d’énergie sont les plus élevées des appareils d’épaississement : 120 à 200 kWh · t–1MES.

À titre d’exemple, sur boues biologiques d’ERU, le tableau 3 donne quelques performances sur une machine de diamètre de bol ∅ 500-550 mm et de ratio LT/ ∅ de plus de 4 (boue avec Ib < 150 et moins de 75 % de MV).

L’épaississement par centrifugation est généralement utilisé dans les stations d’épuration relativement grandes et dans les cas où peu de place est à disposition ; en effet, ce procédé est particulièrement compact et sans nuisances olfactives.

En ce qui concerne le fonctionnement de ces machines, se reporter au centrifugation. Néanmoins, en mode épaississement les paramètres opérationnels principaux sont les suivants:

- fonctionnement à forte VR (15 à 30 t · min–1) ;

- peu de couple donc recherche d’autres automatismes pour stabiliser la machine : mesure du flux massique entrant pour ajuster le polymère, asservissement de la VR ou de la profondeur de l’anneau liquide sur une mesure de concentration des boues épaissies, contrôle de la clarification du centrat…

- non recherche systématique des vitesses de bol les plus fortes ;

- ajustement précis de l’anneau liquide, généralement légèrement négatif.

Lorsque la déshydratation est effectuée par centrifugation, l’emploi pour l’épaississement de machines identiques peut être d’un intérêt certain pour l’exploitation : secours potentiel, homogénéité des pièces de rechange…

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.