conditionnement thermique

Temps de lecture :La montée à une température suffisante d’une boue (180 à 200 °C) durant 30 à 60 min conduit à une transformation irréversible de sa structure physique, diminuant considérablement sa résistance spécifique, surtout si elle contient une forte proportion de matières organiques.

Durant la cuisson, les gels colloïdaux sont détruits, l’hydrophilie particulaire régresse fortement et la densité des particules est nettement accrue. On assiste également à deux phénomènes simultanés :

- solubilisation de certaines MES ;

- précipitation de quelques matières en solution.

La cellulose est peu dégradée et les graisses demeurent relativement stables.

Selon le type de boue, la cuisson solubilise 20 à 40 % des MO et conduit donc à la production de liqueurs interstitielles présentant des DBO5 de l’ordre de 3 000 à 6 000 mg · L–1 (rapport DCO/DBO5 de l’ordre de 2,5). Les valeurs les plus fortes sont obtenues avec la cuisson des boues fraîches. Cette solubilisation croît avec la température et avec le temps de cuisson. L’azote est présent dans la phase liquide à des taux relativement élevés (0,5 à 1,5 g · L-1 en NH4+), mais le phosphore, ainsi que les métaux, restent précipités dans les boues.

avantages du conditionnement thermique

Le choix d’un tel conditionnement est parfois, sur les grandes stations, rendu attractif par :

- amélioration de la structure de la boue telle qu’une filtration sans apport de réactif est toujours possible. L’influence de la température est prépondérante pour la filtrabilité, un temps de cuisson supérieur à la demi-heure, est suffisant ;

- la très forte siccité des gâteaux de filtre presse (généralement plus de 50 % MS est largement supérieure à celle obtenue avec un conditionnement chimique) ;

- la production de boues déshydratées, stérilisées, n’ayant reçu aucun apport de réactif, et qui peuvent être aisément réintroduites dans les sols ;

- une utilisation optimale du biogaz ; l’association d’une digestion anaérobie et d’un conditionnement thermique reste l’une des filières les plus séduisantes pour les grandes stations (> 1 million habitants) ;

- stabilité des performances (peu sensible aux variations de concentration) ;

- épaississement important et rapide après cuisson.

sujétions d’emploi

L’efficacité du conditionnement thermique s’accompagne toutefois des sujétions suivantes :

- recyclage des « jus » en tête de station : la surcharge en DBO5 est de l’ordre de 10 à 25 % – pollution en grande partie soluble, riche en azote et comprenant une fraction de DCO dure (par voie aérobie ou anaérobie), voire inhibitrice (anaérobie) ;

- production d’odeurs : les boues cuites étant très odoriférantes, il faut prohiber tout dégagement à l’atmosphère (nécessité de couvrir les ouvrages, de les ventiler et de désodoriser) et prévoir un refroidissement final des boues cuites ;

- nécessité d’un nettoyage périodique des surfaces d’échange : interdisant, en particulier, la mise en œuvre du procédé sur des boues trop riches en calcium.

mise en œuvre de la cuisson des boues

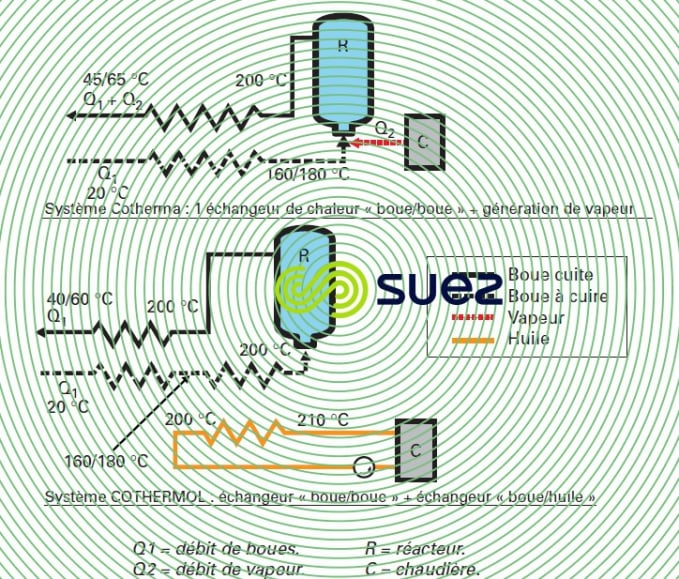

La figure 14 donne les schémas de fonctionnement les plus souvent mis en œuvre. Dans tous les cas, on cherche à récupérer le maximum de calories en provenance des boues cuites pour préchauffer les boues à cuire, de sorte que l’apport extérieur de calories ne corresponde qu’à un réchauffement complémentaire d’environ 40 °C. Cette récupération est réalisée dans des échangeurs tubulaires à contre-courant. On a toujours intérêt à disposer d’un réacteur séparé assurant un temps minimal de cuisson à une température contrôlable.

L’apport de calories se fait :

- soit par injection directe de vapeur vive dans le réacteur (système Cotherma) ;

- soit par échange indirect de chaleur avec un fluide caloporteur non vaporisable, de l’huile par exemple : c’est le système Cothermol.

Avec une exploitation suivie et une surface d’échange suffisante, les consommations énergétiques sont comprises dans les limites suivantes :

- injection directe de vapeur vive : 60 à 90 kWh · m–3 de boue ;

- apport indirect par fluide caloporteur : 40 à 70 kWh · m–3 de boue.

L’expérience montre que ce procédé est très fiable et performant lorsqu’il est appliqué :

- sur de grandes stations (volume de réacteur supérieur 30 m3) ;

- sur les boues digérées.

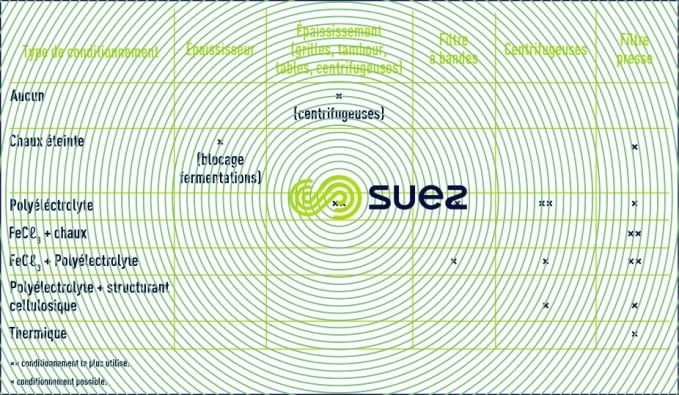

Le tableau 6 synthétise les différents conditionnements possibles (envisagés dans les conditionnement chimique et conditionnement thermique) avant telle ou telle technologie de déshydratation.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.