la désodorisation

Temps de lecture :Les polluants odorants émis par les process de traitement d’eau doivent être traités par un système de désodorisation assurant le contrôle de l’impact olfactif de la station.

Cependant avant de parler du traitement des effluents gazeux, il faut envisager les actions à mener sur les ouvrages, voire les réseaux d’égouts amonts pour limiter les dégagements d’odeurs (voir les sources d’émission de composés odorants d’une STEP).

Trois types de procédés sont classiquement utilisés pour désodoriser l’air des stations d’épuration :

- les traitements par absorption ou lavage physico-chimiques ;

- les traitements biologiques ;

- les traitements par adsorption sur charbon actif.

Selon les objectifs à atteindre, les équipements et ouvrages désodorisés ainsi que les contraintes particulières au site, ces procédés peuvent être avantageusement combinés.

D’autres procédés, moins classiques, peuvent également être utilisés :

- oxydation thermique ;

- photocatalyse basé sur le principe d’oxydation à l’aide d’un catalyseur ;

- plasma froid.

les traitements physico-chimiques en tour de lavage : l’Azurair™ C

réactions mises en œuvre

Il s’agit d’un lavage de gaz dans des tours à garnissage assurant le transfert des pollutions vers la phase liquide, suivie d’une réaction chimique : réaction acido-basique pour les tours acide et base, réaction d’oxydoréduction pour les tours « javel » (NaCℓO), thiosulfate et bisulfite.

Suivant la nature du mélange de polluants à traiter, de un à quatre réactifs sont nécessaires pour les éliminer. Ils sont alors mis en œuvre dans des tours en série.

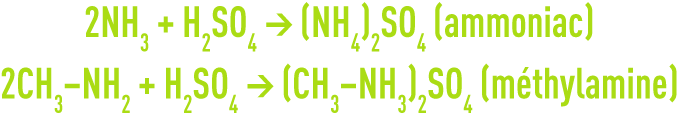

Le lavage à l’acide sulfurique (H2SO4) élimine les composés azotés notamment l’ammoniac et les amines :

Le lavage oxydant à l’hypochlorite de sodium (NaCℓO) élimine les composés soufrés réduits, notamment l’hydrogène sulfuré, les sulfures organiques, les mercaptans, mais aussi l’ammoniac et les amines :

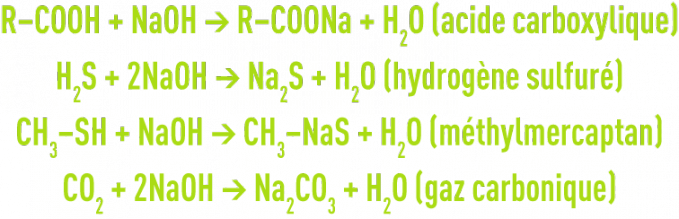

Le lavage alcalin à la soude (NaOH) fixe les acides gras volatils (AGV), les soufrés réduits et le chlore résiduel. Il élimine notamment les acides carboxyliques, l’hydrogène sulfuré, les mercaptans, mais aussi en partie, et il faut en tenir compte dans la consommation de réactifs, le gaz carbonique (CO2) présent dans l’air :

Le lavage réducteur au bisulfite (NaHSO3) ou au thiosulfate (Na2S2O3) permet principalement d’éliminer le chlore résiduel, mais également avec le bisulfite éliminer une partie des aldéhydes.

On peut combiner les laveurs oxydants et alcalins mais ceci se fait au détriment des quantités de réactifs utilisés.

Les réactions ci-dessus permettent de détruire les composés malodorants (ex. H2S via C`O–) ou plus souvent de les fixer dans la solution en circulation qui devra donc être de temps à autre purgée et renvoyée en tête de station.

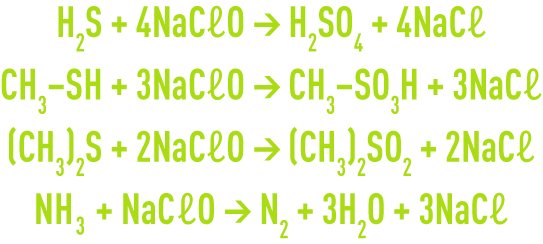

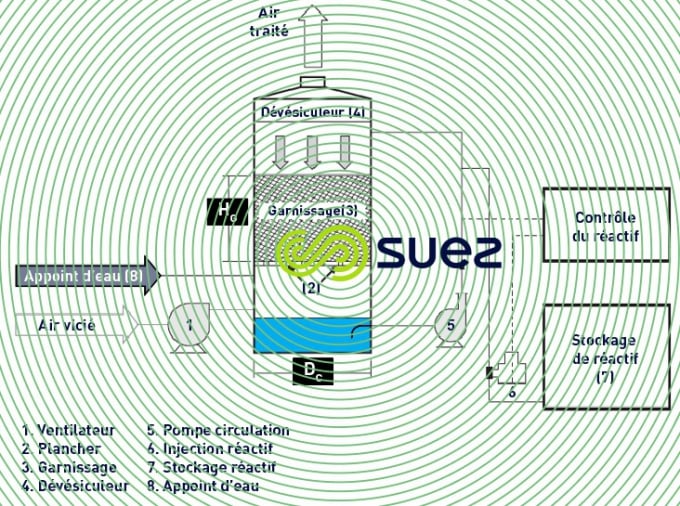

schéma de principe d'une tour de désodorisation (figure 2)

circulation de l'air (figure 2)

L’air vicié extrait d’un bâtiment (ou d’un ouvrage) confiné est envoyé à l’aide d’un ventilateur (1) dans la ou les tours en série. Il est introduit dans la tour sous le plancher (2) support du garnissage (3) sur lequel ruisselle le réactif et au sein duquel se produit l’absorption de composés gazeux et les réactions chimiques décrites précédemment.

En sortie des tours, l’air rencontre un dévésiculeur (4) qui limite les entraînements de gouttelettes, notamment d’une tour vers la suivante.

circulation de la solution de lavage (figure 2)

Elle est puisée au moyen d’une pompe centrifuge (5) au bas de la tour dans un volume de stockage puis refoulée (QL) dans un système de distribution (rampe ou pulvérisateur) au-dessus du garnissage.

Le débit de circulation est fixé en fonction du débit d’air à traiter entre deux limites, minimum pour assurer le mouillage de toute la surface du garnissage et maximum pour éviter l’engorgement, valeurs dépendant donc du garnissage choisi.

injection de réactif-régulation

La concentration en réactif de la solution de lavage est mesurée :

- par pHmétrie pour une tour acide, soude, javel/soude et thiosulfate ;

- par mesure de la teneur en chlore libre pour une tour javel et javel/soude ;

- par mesure du potentiel redox pour une tour thiosulfate ou bisulfite.

Il est maintenu entre deux valeurs limites par injection (6) automatique en ligne de réactif à partir d’un stockage (7) (figure 2).

appoint d’eau

Un appoint d’eau (8) (QE) est nécessaire pour, au minimum, compenser évaporation et entraînement sous forme d’aérosols malgré le dévésiculeur (4).

La solution de lavage doit être périodiquement renouvelée, au minimum une fois par semaine, de façon à limiter la concentration en sels. Une fois par an, il est nécessaire de vidanger le volume de stockage pour procéder au nettoyage et aux contrôles d’usage.

Pour des TH supérieurs à 5°F, l’eau d’appoint doit être adoucie pour les tours à pH basique.

paramètres de dimensionnement

La filière de traitement est choisie comme décrit ci-dessus, en fonction de la nature et de la quantité de polluants à traiter ainsi que des concentrations en sortie souhaitées. Pour le dimensionnement des tours, il faut aussi tenir compte :

- du type de garnissage choisi (vrac ou ordonné, surface spécifique…) ;

- de la vitesse de l’air dans les tours (maximum 2,1 m3TPN·m–2·s–1 en garnissage vrac) d’où le diamètre de la tour ;

- du débit d’arrosage de la solution de lavage (standard : 2,5 L · m–3TPN d’air en garnissage vrac).

Les conditions de garanties « poussées » souvent demandées nous ont amenés à proposer régulièrement l’association de quatre tours en série « acide, javel, javel/soude, thiosulfate de Na ».

performances épuratoires

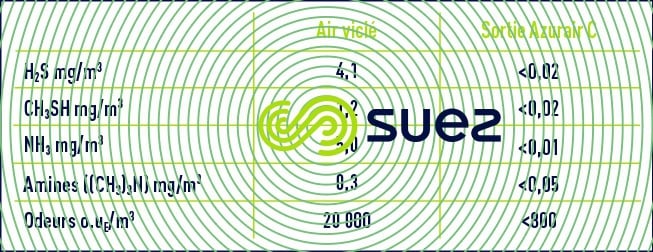

Le design et l’association des différentes tours de des laveurs chimiques sont définis en fonction des performances épuratoires requises. A titre d’exemple, le tableau 6 ci-dessous présente les performances d’une désodorisation classique par lavage chimique à quatre tours (acide, javel, soude, thiosulfate de sodium).

Note : Ces performances permettent de manière générale de maîtriser l’impact olfactif de la station. Dans le cas de contraintes spécifiques, des performances épuratoires plus élevées peuvent être atteintes par ce procédé en ajustant les paramètres de design.

les traitements par charbon actif : l’Azurair™ A

Ce procédé est préconisé pour des installations de faibles débits et de faibles charges polluantes. Une utilisation en finition derrière un traitement biologique ou un lavage de gaz peut aussi être envisagée.

Le principe du traitement est de mettre en contact l’air à épurer avec une masse d’adsorbant en général du charbon actif en grains ( CAG ) ou des alumines imprégnées sur lesquels les composés polluants sont adsorbés.

La gamme de température d’air de bon fonctionnement d’un filtre d’adsorption est 5 à 40°C.

Le paramètre principal est la vitesse de passage : 500 m/h si les composés sont difficilement adsorbables à 2000 m/h pour les autres. De façon à ne pas engendrer de perte de charge trop importante, la hauteur de charbon est de l’ordre de 1 mètre, le temps de contact est donc compris entre 2 et 7 secondes.

La capacité d’adsorption dépend du ou des corps adsorbés. En cas de mélange de composés gazeux (cas des STEP) selon l’affinité des composés avec le charbon actif, il peut y avoir des phénomènes d’élution. Si l’air contient des particules d’eau (brouillard) ou si l’on risque des condensations, il est nécessaire de réchauffer voire de déshumidifier l’air.

Les performances de l’adsorption sur charbon actif ou alumine imprégnée, avant saturation du média, sont excellentes :

- rendement sur l’H2S de 99 % environ (pour les concentrations supérieures à 5 mg · m–3) ;

- possibilité de traiter des pics ponctuels d’H2S jusqu’à une concentration de l’ordre de 100 mg · m–3 ;

- large spectre de composés adsorbés notamment les COV (composés organiques volatils), dont certains difficiles à abattre par d’autres moyens.

On peut envisager une conception « biflux » (figure 3) qui limite l’encombrement au sol.

les traitements biologiques : l’Azurair™ B

L’épuration de l’air se fait par des bactéries fixées, il s’agit donc d’un filtre biologique et dans l’Azurair™ B le matériau de fixation est une biolite qui toutefois n’est pas noyée comme dans un Biofor. L’Azurair™ B avec son support de filtration minéral est alors classé dans les ‘biotrickling’

Le schéma de principe est le suivant (figure 4) :

Ici, l’air à traiter circule de haut en bas de 400 à 1 200 m3 air·m–2·h–1 suivant la concentration incidente et la teneur résiduelle recherchée, l’eau est pulvérisée sur le support (600 litres par m3 de biolite et par jour). Elle permet de maintenir le film bactérien humide et de lui apporter les nutriments nécessaires.

Les bactéries oxydent les polluants biodégradables, ainsi l’hydrogène sulfuré se transforme en acide sulfurique et l’ammoniac en nitrate. Le pH des égouttures peut ainsi descendre jusqu’à 1,5 en fonction de la charge en hydrogène sulfuré. A ce pH , une biomasse thiooxydante assure toujours la dégradation de l’hydrogène sulfuré, par contre les autres réactions biologiques sont inhibées. Les égouttures sont envoyées en tête de station.

Comme tous les procédés biologiques, il est sensible à la température et son démarrage est progressif. Les températures minimales admissibles sont les suivantes :

- température de l’air 10 °C ;

- température de l’eau d’aspersion 12 °C.

En fonction de la charge éliminée, et donc de la croissance bactérienne, un lavage peut devenir nécessaire. Il se déclenche en fonction de la perte de charge.

Toutefois, pour une installation bien gérée, si la charge polluante n’est pas trop importante et qu’elle ne contient pas de source de pollution carbonée, la fréquence du lavage devient faible (un lavage tous les 2 à 5 ans) et, dans ce cas, un système manuel suffit.

Moins compact et avec des rendements limités par rapport aux lavages chimiques, ce type de désodorisation s’utilise en règle générale sur des petites ou moyennes stations ou sur des airs très chargés dans le cadre d’un « prétraitement » des odeurs (en amont d’un traitement par charbon actif ou par lavage chimique). Elle permet alors, soit de respecter des normes de rejet très contraignantes, soit plus souvent de diminuer la consommation de réactifs (acide, javel, soude) et de charbon actif.

On notera qu’il existe de nombreux filtres utilisant des supports plus grossiers tels que tourbes, compost, écorce, mais ceux-ci doivent être calculés avec des vitesses de passage 3 à 5 fois plus faibles que l’Azurair™ B. En outre ces lits demandent un suivi régulier pour éviter leur colmatage, d’où notre préférence pour l’Azurair™ B.

Un exemple de performances épuratoires obtenues par ce procédé est présenté dans le tableau ci-dessous.

autres procédés de désodorisation

oxydation thermique

L’oxydation thermique consiste à oxyder sous des températures élevées (supérieures à 800°C) les polluants de l’air. La chaleur dégagée par la combustion est récupérée pour un usage externe (oxydeur récupératif) ou bien est exclusivement récupéré pour réchauffer l’air vicié à traiter (oxydeur régénératif RTO).

Ce procédé est adapté au traitement d’air vicié fortement chargé, notamment en COV (Composés organiques Volatils) qui sont peu éliminés par lavage chimique. Son efficacité épuratoire sur les odeurs et les COV est élevée (de l’ordre de 98%). Selon les caractéristiques du gaz à traiter, il peut être nécessaire d’installer un laveur à l’eau en amont pour éliminer les composés azotés, qui s’oxydent en NOx dans l’oxydeur.

photocatalyse

Le principe de la photocatalyse est de générer des espèces radicalaires et ionisées dans l’air à traiter qui ont pour effet d’oxyder les polluants gazeux. Les espèces excitées sont générées sous l’effet d’UV et d’un catalyseur (en général du TiO2).

La source d’UV peut être le soleil, ce qui limite les couts d’OPEX de cette technique. Dans ce cas, il convient de combiner la photocatalyse à une adsorption sur charbon actif pour assurer la continuité du traitement des polluants gazeux en période nocturne.

La photocatalyse permet la désodorisation d’air peu concentré en polluants. Son domaine d’application est le traitement de l’air extrait en ambiance de bâtiment.

Note : la technique de plasma froid fonctionne sur un principe identique à celui de la photocatalyse : oxydation des polluants gazeux par des espèces radicalaires et ionisées contenus dans le gaz plasma. Par contre, la génération du gaz plasma nécessite un générateur haute tension et induit donc des consommations électriques.

solutions de réduction de l’impact olfactif

Favoriser la dispersion atmosphérique des émissions odorantes constitue également un excellent moyen de réduire l’impact olfactif d’une source odorante.

Pour cela, il convient de rejeter l’air vicié ou en sortie de désodorisation par une cheminée d’une hauteur suffisante (supérieure à 10 mètres) et dont le diamètre est calculé pour assurer une vitesse d’éjection de l’air de l’ordre de 12 m/s.

Une autre solution est de mettre en place un Azurair™ D, dont le principe est de propulser les rejets gazeux dans l’atmosphère avec une vitesse élevée, au moyen d’un pulseur de type Eolage® de chez Delamet Environnement.

Cette technique est particulièrement efficace lorsque les conditions météorologiques sont défavorables à la dispersion atmosphérique. Cette technique peut avantageusement être mise en œuvre en complément d’une unité de traitement des odeurs afin de tendre vers l’objectif zéro nuisance.

la notion de filière de traitement

Les différentes techniques de traitement des odeurs peuvent être combinées afin d’optimiser leur fonctionnement en termes de couts/efficacité.

Quelques exemples :

- sur les STEP traitant des eaux très septiques, l’Azurair™ Boost, combinant un prétraitement biologique à un Azurair™ C permet d’éliminer une grande partie de l’H2S en amont. Le produit est alors optimisé pour la consommation de réactifs chimiques ;

- lorsque les exigences de traitement des odeurs sont sévères ou que l’usine est implantée à proximité immédiate de riverains, il sera nécessaire d’assurer un traitement de finition ;

- pour les traitements thermiques des boues (séchage, hydrolyse, carbonisation, oxydation voie humide) qui dégagent des COV odorants, une attention particulière devra être faite en traitant notamment ces flux en amont.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.