industries de la pâte à papier et papeteries

Temps de lecture :La fabrication du papier comporte deux principales opérations : l’élaboration de la pâte puis la transformation de la pâte en feuille de papier ou de carton. Les industriels peuvent intégrer les deux fabrications.

fabriques de pâtes à papier

procédés de fabrication de la pâte écrue

La pâte à papier est fabriquée à partir des fibres de cellulose contenues dans le bois. Plusieurs procédés sont ainsi employés pour déstructurer le bois et isoler la cellulose de la lignine :

- procédé chimique, permettant d’obtenir des pâtes destinées aux papiers fins (impression, écriture). La lignine se ramollis sous l’effet de la chaleur ou d’agents chimiques :

- le procédé kraft toujours le plus utilisé car il détient de meilleures propriétés de résistance que la pâte obtenue par procédé au bisulfite Applicable à toutes les espèces de bois, le procédé kraft est basé sur une cuisson alcaline (NaOH, Na2S) du bois, dissout 40 à 50 % des matières sèches du bois. Les matières organiques se retrouvent sous forme de liqueurs de cuisson (liqueurs noires) puis d’eaux de lavage de la pâte. Le blanchiment d’une telle pâte diminue le rendement global de 10 % environ et contribue de manière prépondérante à la couleur des effluents;

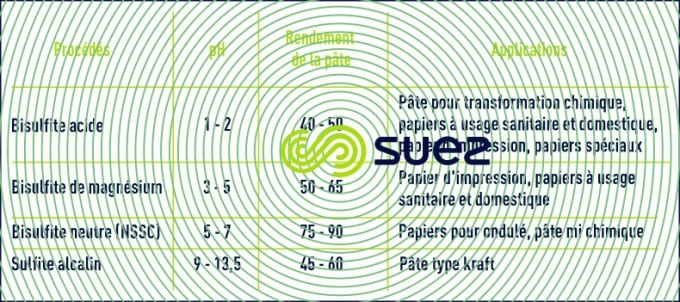

- le procédé au bisulfite est basé sur une cuisson acide du bois (solubilisation de la lignine par des bisulfites de Ca, Mg, ou NH4+) ; une telle pâte est presque toujours blanchie. Toute la plage du pH est utilisable et cela explique que ce procédé permette de produire de nombreuses pâtes à papier de types et de qualités très variés, pour un large éventail d’applications.

- Procédé mi- chimique, qui élabore des pâtes que l’on retrouve essentiellement en cannelure ; la présence de lignine dans les fibres leur confère une rigidité.

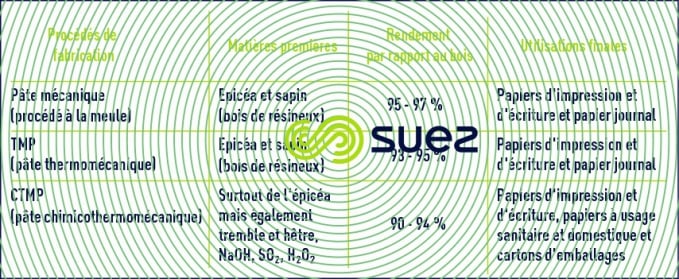

- Procédé mécanique, employé pour la fabrication de pâte destinée au papier journal. Les principaux procédés de fabrication sont le défibrage à la meule, le défibrage sous pression, la pâte thermomécanique et la pâte chimicothermomécanique.

blanchiment

Pour de nombreuses applications, la pâte écrue ne peut être utilisée (couleur, imperméabilité…), elle doit donc être blanchie.

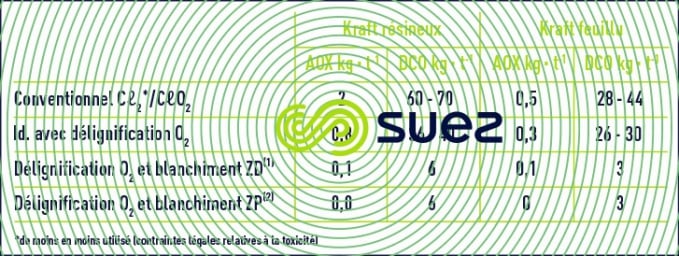

Les effluents de l’installation de blanchiment, contiennent des composés avec des liaisons organiques de chlore, mesurés sous forme d’AOX. Cette opération constitue le plus important point de rejet en polluants dans l'eau d’une usine de pâte à papier. En général, celle-ci rejette quelques 20 à 40 mᶟ d’eaux usées par tonne de pâte.

blanchiment des pâtes à l’ozone

Pour répondre aux demandes du marché, de nouvelles techniques de blanchiment plus respectueuses de l’environnement ont vu le jour et s’appuient désormais sur une délignification à l’oxygène avec un stade ozone et/ou un stade peroxyde. On retrouve alors : le procédé TCF(Total Chlorine Free) sans utilisation de chlore gazeux et ECF(Elementary Chlorine Free) où le blanchiment s’effectue à l’aide de dérivés chlorés comme le dioxyde de chlore, l’ozone ou le peroxyde d’hydrogène.

Ces deux techniques diffèrent selon leur niveau d’émissions de composants organohalogénés ( AOX ) dans l’eau. L’ECF, qui génère une quantité importante d’AOX et de dioxines, reste le procédé le plus utilisé et représente 60 à 80 % des séquences de blanchiment au niveau mondial.

L’utilisation de l’ozone comme agent de blanchiment induit de multiples avantages. C’est un oxydant puissant à basse température entraînant de rapides réactions, avec possibilité de recyclage des filtrats pour récupérer les produits chimiques ainsi qu’une délignification efficace pour tous types de pâtes chimiques.

On notera qu’il a déjà été démontré (à l’échelle industrielle ou gros pilote) que l’ozone permet également :

- de blanchir des pâtes de vieux papiers après désencrage ;

- de blanchir kaolin et carbonate de calcium : charges entrant dans la composition de la feuille de papier ;

- d’améliorer les caractéristiques mécaniques des fibres des procédés thermomécaniques (en éliminant une partie de la lignine résiduelle)

Sachant qu’il faut entre 15 et 250 kg/h d’ozone par générateur pour une unité moderne de pâte à papier (3 à 5 kg O3/ADt), le traitement des pâtes à papier est devenu un des débouchés importants pour l’ozone (références en Suède, Finlande, Afrique du Sud, Brésil, Etats-Unis, Japon…).

On notera que l’optimum économique est atteint quand la concentration en O3 de l’oxygène ozoné en sortie d’ozoneur est comprise entre 10 et 14 % en masse, ce que l’on sait maintenant très bien faire dans de bonnes conditions énergétiques : environ 12 kWh.kg-1 O3.

L’ozone est utilisé :

- soit sur une pâte à haute consistance (30 à 40 % en MS), dans ce cas on utilise des mélangeurs en légère dépression ; comparé au procédé ECF, le volume d’eaux usées et la consommation en eau est réduite de 30 % et la charge en DCO réduite à 40 % ;

- soit à moyenne consistance (10 à 12 % en MS), dans ce cas l’ozone est à 12-13 % et le mélange est effectué sous 10-12 bar ; ceci suppose de maitriser cette compression sans détruire l’ozone. Dans un système optimisé, la perte est inférieure à 3 %.

eaux résiduaires

Les eaux et les lessives résiduaires de l’industrie du papier comptent à la fois par leur qualité et leur composition parmi les plus dangereuses de toutes les eaux résiduaires industrielles.

Dans une usine moderne on distingue quatre origines d’effluents :

- condensats de cuisson et d’évaporation ;

- lavage et vidanges ;

- préparation des bois (écorçage, coupe, presse) ;

- blanchiment.

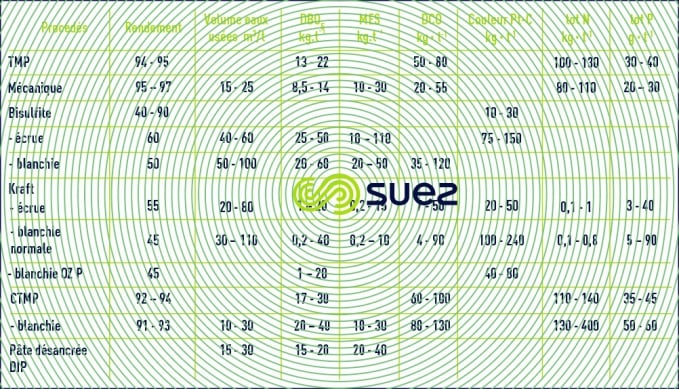

Les effluents résultants présentent les caractéristiques suivantes :

- débit très important : entre 15 m3.t-1 et 150 m3.t-1 ;

- pollution insoluble importante (fibres et fibrilles, CaCO3, argiles) caractérisée par une teneur non négligeable en matières en suspension « indécantables » (de l’ordre de 10 à 30 % de MES) ;

- pollution soluble variable selon les procédés : DBO5 entre 100 et 1 000 mg/L ; DCO entre 300 et 4000 mg/L (biodégrabilité très dépendante de la nature du bois : pins, feuillus) ; couleur : importante et réfractaire aux procédés biologiques.

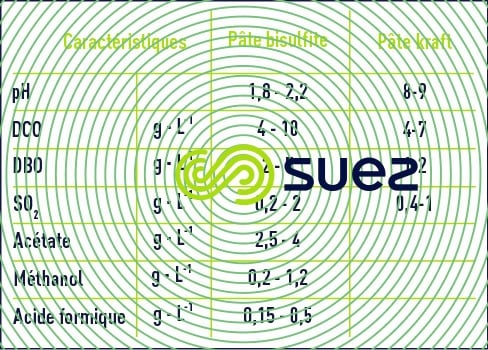

Des effluents précédents, on peut traiter séparément les condensats d’évaporation des liqueurs noirs des sources de pollution concentrées : ils peuvent constituer moins de 10 % du volume des rejets, mais en apportant 30 à 50 % de la DBO5. En effet, les liqueurs noires (liqueurs de cuisson issue de la fabrication du papier kraft) sont très concentrées et sont généralement traitées séparément (évaporation, incinération et récupération des réactifs). Ces condensats présentent les caractéristiques suivantes (tableau 57).

fabriques de papiers et carton

Fabrication : le papier est fabriqué à partir de pâte neuve, de vieux papier désancrés ou non, ou de chiffons.

L’utilisation de ces matières premières, séparées ou mélangées, assure une production allant des papiers fins aux papiers d’emballage et au carton ondulé.

Selon les qualités désirées, différents adjuvants et produits de couchage peuvent être ajoutés :

- charges minérales : kaolin, CaCO3, talc, TiO2 ;

- charges organiques (amidon, latex) ;

- colorants, sulfate d’alumine, agents de rétention.

Le désencrage peut être effectué de deux façons :

- par contre-lavage avec un débit important d’eau ;

- par flottation mécanique, à de moindres débits mais avec davantage de réactifs (soude, silicate de sodium, acides gras, détergents non ioniques) et avec énormément de matières en suspension rejetées.

Lors de l’utilisation de vieux papiers, certains déchets particuliers tels qu’agrafes, plastiques, rubans, se retrouvent aussi dans les eaux à traiter.

Les effluents sont donc caractérisés par une charge variable en fibres et en additifs en général peu solubles.

Les machines modernes sont équipées pour la plupart de deux circuits internes :

- un circuit primaire dit court permettant la réutilisation immédiate des eaux égouttées de la table, riches en fibres ;

- un circuit secondaire qui reçoit les eaux des caisses aspirantes, presses et rinçage et sur lequel est en général placé un récupérateur de fibres (ramasse-pâte).

Le circuit extérieur de la machine ou tertiaire reçoit les eaux excédentaires du circuit secondaire et les eaux auxiliaires.

Sur ce circuit est situé le traitement général à partir duquel peut être organisé, suivant la qualité du papier fabriqué, le recyclage en fabrication des eaux ou des boues. Ce recyclage peut concerner jusqu’à 100 % des boues et 50 à 100 % des eaux dans le cas d’une usine utilisant des vieux papiers. Le choix des taux de recyclage praticables repose sur une grande compétence en papeterie et traitement d’eau.

La DCO de ces effluents est, en général, deux à trois fois plus importante que la DBO5.

La concentration en pollution organique dissoute est particulièrement élevée dans le cas de fabrication à partir de vieux papiers.

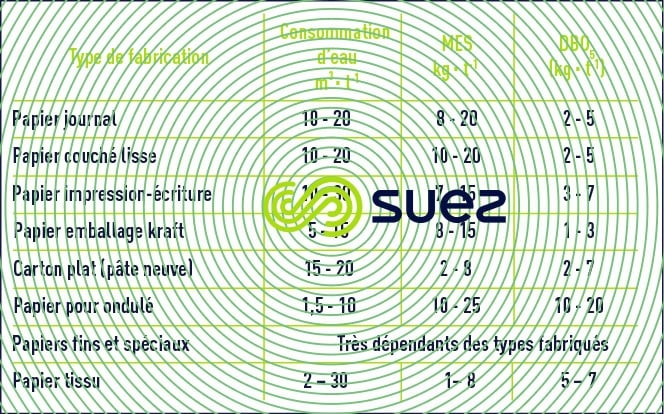

Le tableau 58 donne les caractéristiques de pollution des circuits « tertiaires ».

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.