le traitement de l'ammoniaque

Temps de lecture :Le traitement de l’ammoniaque est un des points critiques d’un atelier OVH. Il peut s’effectuer dans le réacteur ou hors du réacteur.

la solution interne au réacteur

Elle nécessite l’utilisation d’un catalyseur spécifique et/ou le stripping dans le réacteur.

Dans le cas de l’emploi d’un catalyseur hétérogène permettant l’oxydation NH3 → NO3, celui-ci est soumis dans le réacteur à des conditions contraignantes de température et son efficacité peut être diminuée par contamination de certains composés présents dans les boues. Par ailleurs, son remplacement après épuisement nécessite l’arrêt du réacteur.

Le stripping de l’ammoniaque dans le réacteur n’est possible que dans une filière utilisant un réacteur à séparation de phase et la pression doit être inférieure à la tension de vapeur de l’eau à la température de fonctionnement pour optimiser le transfert de l’ammoniaque en phase gazeuse. Ce stripping nécessite des conditions de pH élevées et donc l’ajout de soude. Ainsi, la réaction de stripping ne peut être poussée et le rendement d’abattement est sensiblement plus faible que dans le cas d’un traitement externe. La liqueur oxydée contient encore des concentrations fortes en NH+4, supérieures à 500 mg · L–1 et plus souvent voisines de 700 à 800 mg · L–1. En outre, l’ammoniac se retrouve dans le gaz qui doit ensuite être lui-même traité pour répondre aux normes de rejet de l’ammoniac dans l’atmosphère.

Pour ces raisons, nous avons privilégié le traitement de l’azote ammoniacal hors réacteur.

la solution externe au réacteur

Deux solutions de traitement suffisamment éprouvées peuvent être proposées, le traitement biologique ou le traitement physico-chimique.

le traitement biologique

La liqueur oxydée, après séparation du résidu minéral et refroidissement, peut être traitée sur une unité biologique dédiée comportant nitrification et dénitrification. Il faut alors intégrer les volumes de bassins nécessaires, ce qui économiquement n’est pas valable dans la plupart des cas.

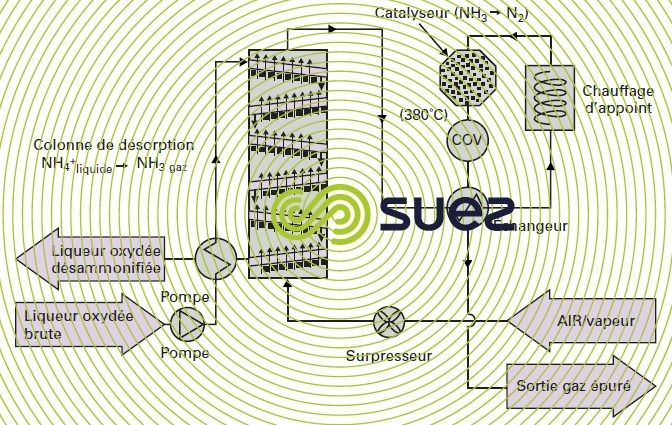

le traitement physico-chimique (figure 51)

Ce traitement s’effectue en deux phases :

- un stripping en pH basique (ajout de soude) dans une colonne avec injection de vapeur ou d’air (voir les strippeurs à l'air ou au gaz, éliminateurs de CO2) ;

- une élimination catalytique de l’ammoniac et des COV strippés en deux étapes :

- transformation de NH3 en N2 par un catalyseur spécifique ;

- destruction des COV en CO2 et H2O sur un deuxième catalyseur spécifique en série.

Ce procédé est rendu possible vues les concentrations élevées en ammoniaque ; il a été testé avec succès sur l’installation d’Orbe. Il assure des concentrations d’ammoniaque dans les retours pouvant descendre sous les 150 mg · L–1 et préserver ainsi la DCO facilement biodégradable pour aider à la dénitrification ou à la déphosphatation biologique sur la station principale

Cette dissociation des réactions d’oxydation de la DCO et de l’ammoniaque présente un certain nombre d’avantages, outre ceux déjà cités :

- le stripping étant effectué à basse température (< 80 °C), les entraînements de métaux sont pratiquement inexistants dans la vapeur dégagée, ce qui contribue à une bonne durée de vie (> 3 ans) du catalyseur permanent utilisé pour l’oxydation de l’ammoniaque ;

- l’oxygène nécessaire à la transformation de l’ammoniac en azote gazeux est fourni par l’air et non par l’oxygène pur comme ce serait le cas dans une réaction combinée qui nécessiterait environ 20 % d’oxygène pur complémentaire ;

- température et pH permettent de maîtriser le rendement du stripping et de l’adapter aux possibilités de la station d’épuration.

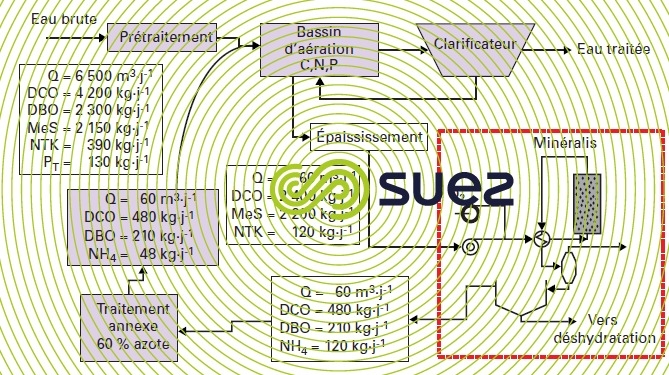

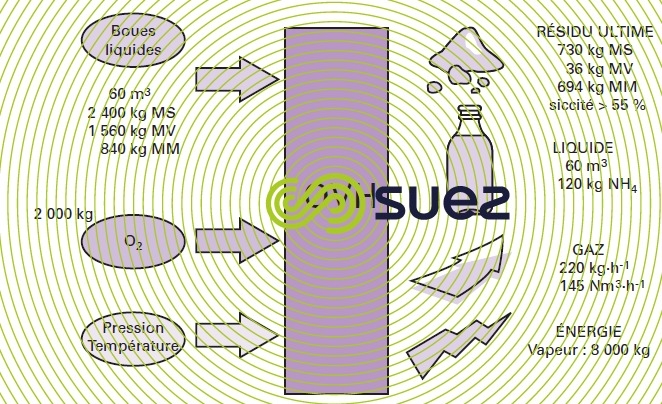

Les figures 52 et 53 illustrent le procédé Mineralis dans sa version traitement externe de l’ammoniaque et réactions catalytiques et montre son intégration (bilans matières) dans une STEP de 40 000 équivalents habitants.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.