quelques technologies spécifiques

Temps de lecture :les sécheurs sans recirculation

Du fait de la difficulté d’exploitation des sécheurs à recirculation intensive, les sécheurs sans recirculation sont privilégiés.

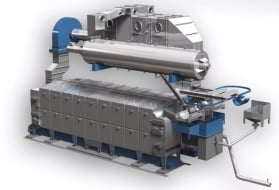

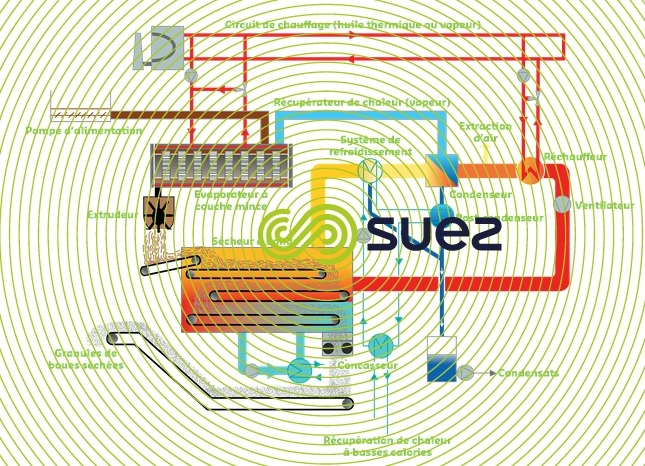

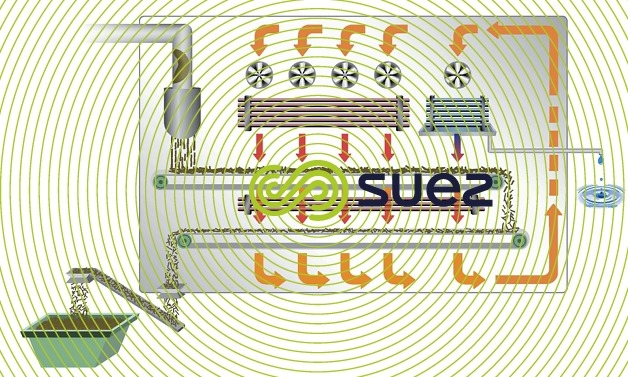

le sécheur mixte d’innoplana® : l’atelier Evaporis™ LE (Low Energy)

Cette technologie a été développée par SUEZ (photo 5 et figure 6). Il s’agit d’un sécheur mixte utilisant en première étape un séchage à couche mince et en seconde étape un sécheur à bande à air chaud.

Le procédé comporte deux innovations significatives :

- entre les deux étapes de séchage, le produit pré-séché qui se trouve être dans la phase de forte viscosité, est extrudé de manière aisée (cohérence agglomérante) sous forme de spaghettis dans l’extrudeuse. De la sorte, le lit de spaghettis du sécheur à bande est très structuré et très perméable à l'air ;

- les buées issues du premier étage de séchage sont condensées par voie indirecte et leur chaleur latente récupérée est utilisée pour le chauffage de la boucle d’air chaud servant de fluide caloporteur au second étage. Avec sa boucle de récupération d'énergie brevetée,

- Evaporis™ LE assure une grande efficacité tout en réduisant la consommation énergétique du séchage d'un quart par rapport aux autres technologies de séchage.

La gamme de ces sécheurs est actuellement développée jusqu’à une capacité évaporatoire de 6 t · h–1 par unité.

Evaporis™ LE présente de plus les caractéristiques avantageuses suivantes :

- La densité des boues séchées est élevée grâce à une mise en forme des boues à une siccité intermédiaire (densité des boues séchées de 500-600 kg/m3 avec un concasseur).

- La température des boues séchées en sortie de sécheur est faible car la dernière partie du sécheur à bande assure un refroidissement des boues séchées avant leur sortie (< 40°C, voire < 35°C) permettant de transporter et stocker les boues séchées de manière sécurisée.

- Evaporis™ LE est également un sécheur modulaire permettant ainsi de dimensionner le sécheur à la charge à traiter.

Les boues séchées se présentent directement sous la forme de granulés (Photo 6)

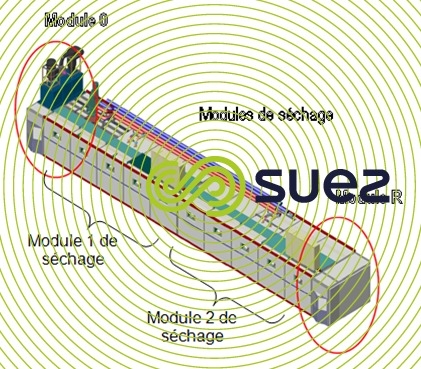

le sécheur direct à bande basse température de stc : l’atelier Evaporis™ LT (Low Temperature)

Le sécheur à bande est basé sur le principe de séchage en continu par convection d’air chaud dans un tunnel fermé. Le sécheur Evaporis™ LT à la particularité d’être composé d’une série de modules dans lesquels la boue est introduite et mise en forme via l’extrudeuse (module 0), est déposée sur le tapis supérieur, traverse le ou les modules de séchage, puis est déchargée sur le tapis inférieur (module R) où elle traverse à nouveau le ou les modules de séchage avant d'être extraite sous forme de granulés secs.

Evaporis™ LT est donc un sécheur modulaire permettant de dimensionner le sécheur à la charge à traiter (figure 7 et figure 8).

La siccité des boues doit être suffisante pour assurer une tenue de la mise en forme des boues après extrusion.

Evaporis™ LT présente les caractéristiques avantageuses suivantes :

- Utilisation de chaleur basse température (< 90 °C) : fumées de cogénération, chaleur du moteur de la cogénération, circuit d’eau chaude,…

- Utilisation d’une Pompe A Chaleur (PAC) industrielle en l’absence d’énergie basse température résiduelle.

- Un couplage mixte (PAC et chaudière pour la production d’eau chaude) peut aussi être réalisé.

- Les boues séchées se présentent directement sous la forme de granulés.

La gamme de ces sécheurs est actuellement développée jusqu’à une capacité évaporatoire de 8 t · h–1 par unité.

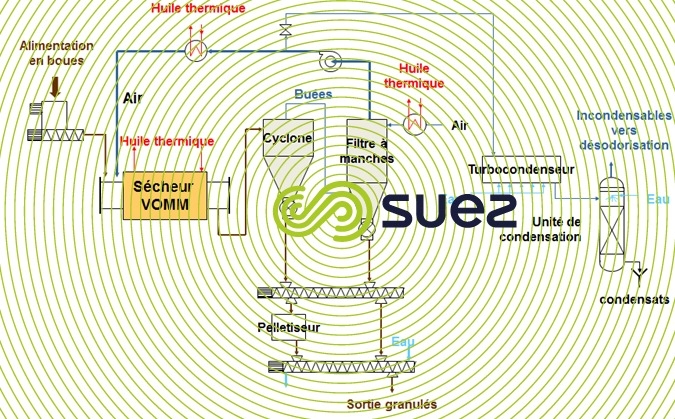

le sécheur mixte de Vomm (Figure 9)

Ce sécheur est constitué d’un sécheur à couche mince couplé à un séchage direct à l’air chaud. Les boues déshydratées entrent dans un cylindre chauffé par une double enveloppe à circulation d'huile thermique. Pour diminuer la taille du tambour, Vomm combine cela à un séchage direct à l'air : dans le tambour, de l'air chaud circule et favorise en plus la progression de la boue dans le sécheur. Le temps de séjour est de 2 à 5 min.

En sortie, toute la boue est reprise par le courant d'air chaud et est emmenée dans un cyclone de séparation puis un filtre à manches pour récupérer les boues séchées.

En sortie d’un sécheur mixte de type Vomm, les boues séchées se présentent sous la forme de poudre (Photo 7). La pelletisation n’est pas une étape obligatoire sur ce type de sécheur, mais elle est souvent mise en œuvre.

le sécheur en masse (Andritz Gouda, Komline-Sanderson) (photo 8)

Ce sécheur est constitué d’une auge en forme de double enveloppe. Dans cette auge sont disposés deux arbres parallèles et sur chaque arbre, un nombre important de pales de géométrie spécifique. L’ensemble de la double enveloppe de l’auge, des arbres et des pales creuses est parcouru par un fluide caloporteur. Celui-ci est soit de la vapeur saturée sèche à une pression comprise entre 5 et 10 bars, soit de l’huile thermique à une température de 160 à 200 °C.

Les arbres tournent à faible vitesse en sens opposé, ce qui malaxe la boue et lui confère une grande homogénéité.

Ce sécheur travaille en présence de la phase à forte viscosité et profite de la désagrégation de celle-ci pour former un mélange de produits granulés et de produits plus fins. En fonction de la destination finale des boues séchées, il est éventuellement suivi d’une unité de mise en forme (pelletisation).

Ce sécheur est construit en inox revêtu de carbure de tungstène dans sa version vapeur ; dans sa version huile thermique, l’auge reste en inox avec plaques d’usure, en revanche, les pales sont en acier à haute teneur en manganèse.

Il existe une gamme normalisée de sécheurs qui va de 3 à 300 m2 de surface d’échange. Sécheur indirect, les capacités évaporatoires spécifiques auxquelles on doit s’attendre en fonction de l’origine des boues s’échelonnent de 12 à 20 kg H2O · h–1·m–2. Les boues primaires sont classées dans le bas de cette échelle et les boues biologiques dans le haut.

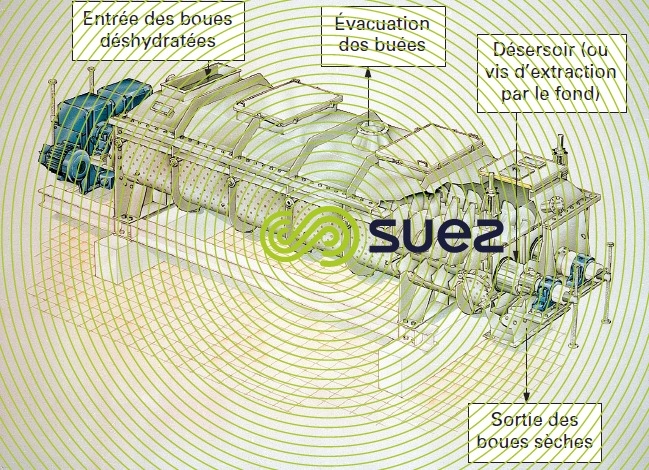

le sécheur à couche mince (figure 10)

Il s’agit d’un sécheur cylindrique dont l’enveloppe extérieure est une double paroi dans laquelle circule un fluide caloporteur, de l’huile thermique (le plus souvent) à une température de 160 à 200 °C, ou de la vapeur saturée sèche à une pression comprise entre 5 et 10 bar. Il s’agit donc d’un sécheur indirect. À l’intérieur du cylindre horizontal, il y a un rotor dont les génératrices sont équipées de barres longitudinales supportent elles-mêmes des racleurs plus ou moins inclinés. L’espace entre le racleur et l’enveloppe intérieure du cylindre définit l’épaisseur de la couche mince (quelques millimètres).

Le rotor tourne plus ou moins vite selon les constructeurs (entre 80 et 450 t · min–1) ; plus la vitesse est élevée, plus la construction doit être soignée (abrasion, vibration…).

Attention, ce sécheur ne permet pas, à lui seul, d’atteindre une siccité poussée (max 70 % MS) ; le séchage doit être complété par une seconde étape qui, suivant les constructeurs, est indirecte (Buss-SMS-Canzler) ou directe (Evaporis™ LE).

Ce type de sécheur (hormis le cas Evaporis™ LE) est généralement suivi d’une étape de mise en forme spécifique des produits séchés.

Cette technologie de sécheur peut être utilisée pour le pré-séchage de boues déshydratées avant incinération (Thermylis 2S, voir fiche Produit).

les sécheurs à recirculation intensive

le sécheur à tambour

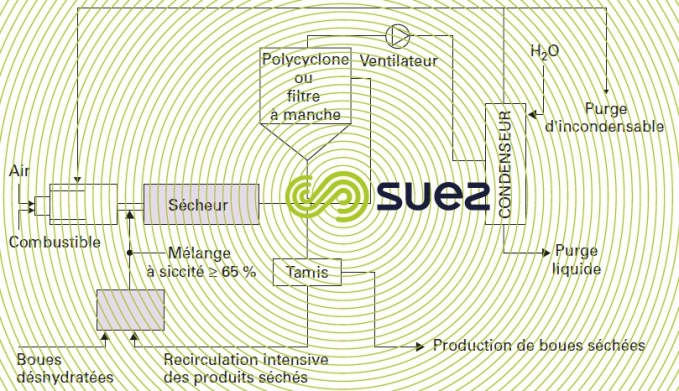

Il est constitué d’un tambour mono ou multipasse. Ce tambour tournant est précédé d’une chambre de combustion permettant de réchauffer l’air de la boucle thermique et de l’appauvrir en O2 par la présence des produits de combustion et de la vapeur provenant de l’évaporation de l’eau des boues (figure 11).

Cette technologie de sécheur ne peut fonctionner correctement que si les boues à l’entrée du sécheur sont pré-granulées et à une siccité supérieure à 65 % MS. Une recirculation intensive d’une partie des boues séchées avec les boues brutes est donc nécessaire dans un mélangeur/granulateur spécifique. Cette étape est délicate d’un point de vue exploitation.

Ce type de sécheur présente l’avantage d’avoir une vaste gamme de capacité (5 à 15 t · h–1 d’eau évaporée).

L’abrasion doit être bien gérée dans le sécheur. Une grande quantité de fines sont produites. Pour valoriser cette fraction, un pelletiseur est souvent mis en place.

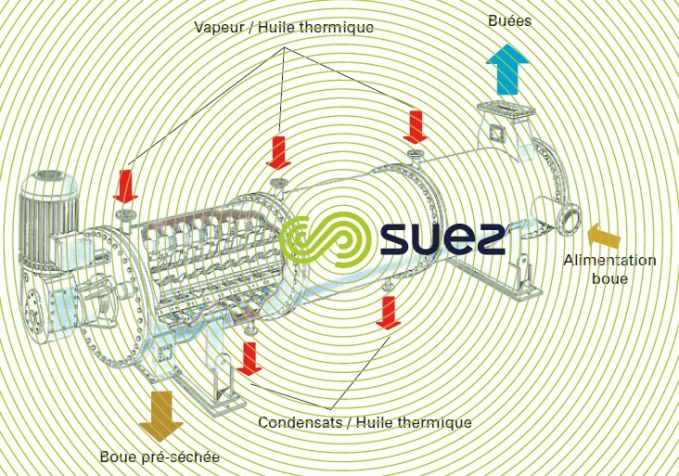

le sécheur horizontal à disques (figure 12)

Ce sécheur comporte un stator cylindrique dont l’enveloppe extérieure est une double paroi dans laquelle circule un fluide caloporteur, de l’huile thermique, ou de la vapeur saturée. Il comporte également un rotor tubulaire le long duquel sont fixés des disques creux. Le fluide caloporteur circule à la fois dans la double enveloppe du stator, dans l’arbre et dans les disques du rotor. Les pales et les contre pales disposées sur les disques et le stator assurent l’avancement du produit en cours de séchage. La faible vitesse de rotation du rotor protège le sécheur de l’abrasion.

Ce type de sécheur ne permet pas d’atteindre des siccités poussées sauf si une recirculation intensive d’une partie des boues séchées avec les boues brutes est mise en place dans un mélangeur spécifique (étape délicate).

Il existe une gamme normalisée de sécheurs qui va de 25 à 500 m2 de surface d’échange. Comme pour tout sécheur indirect, la capacité évaporatoire est en relation directe avec le type de boues à traiter (les coefficients de transfert de chaleur ne sont pas identiques suivant qu’il s’agit de boues biologiques ou de boues primaires plus ou moins fibreuses). Les capacités évaporatoires spécifiques auxquelles on doit s’attendre en fonction de l’origine des boues s’échelonnent de 7 à 15 kg H2O·h–1·m–2.

Les boues primaires sont classées dans le bas de cette échelle et les boues biologiques dans le haut.

Cette technologie de sécheur peut être utilisée pour le pré-séchage de boues déshydratées avant incinération (Thermylis 2S, voir fiche Produit).

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.