raffinage

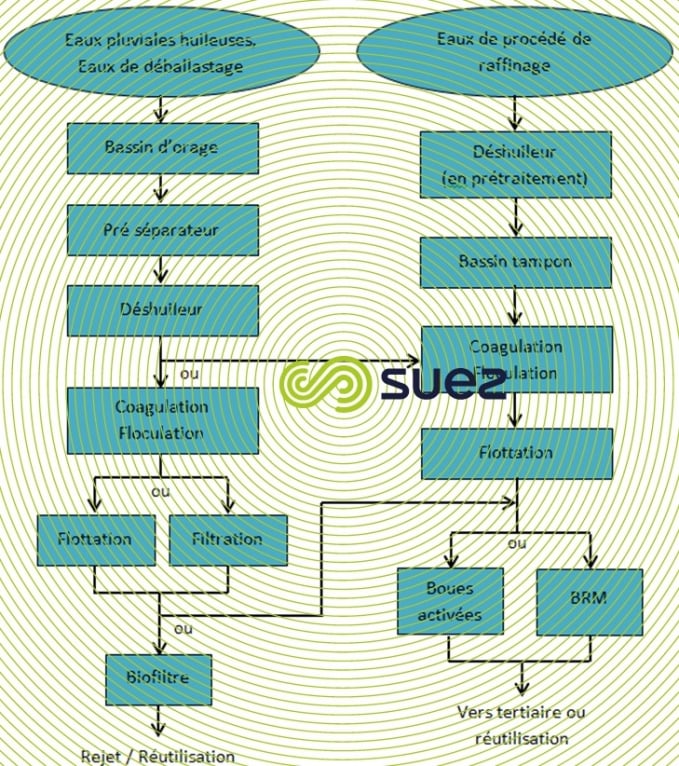

Temps de lecture :L’organisation des rejets est variable suivant la nature, l’âge et la taille des raffineries mais la figure 33 représente une disposition recommandée (et de plus en plus fréquemment observée) de séparation des effluents en trois circuits au moins :

- eaux pluviales « contaminées » ;

- eaux de procédés ;

- eaux de déballastage.

Cette ségrégation devient indispensable si l’on cherche à recycler au mieux, après traitement, les effluents non salins vers les circuits de réfrigération, d’incendie, vers le process, voire vers les chaudières BP ou MP – HP.

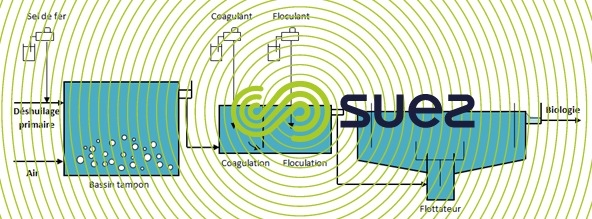

La ligne de traitement standard des eaux de procédés, parfois commune aux eaux pluviales, débute par une station de réception des effluents. Le design de ce bassin dépend de la configuration des déshuileurs primaires. S’ils sont situés sous le niveau du sol, la station distribue le débit aux séparateurs adjacents par gravité. S’ils sont placés au-dessus du niveau du sol, ce qui est une pratique courante, l’ajout d’une station de pompage est nécessaire. Afin d’éviter la formation d’une émulsion due à la présence d’huiles insolubles et risquant de diminuer les performances des déshuileurs, des pompes à faible cisaillement seront préférentiellement utilisées. Un dégrilleur est également requis pour protéger les équipements mécaniques de débris solides.

déshuilage primaire

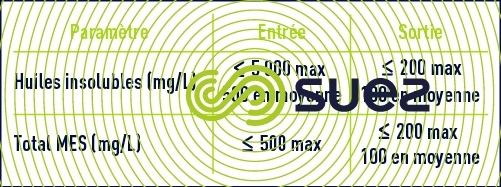

Le déshuilage est réalisé à l’aide de séparateurs conventionnels, de type API ou DCI. Le déshuileur produit deux flux de déchets ; l’huile est récupérée sur la surface et renvoyée vers la raffinerie (après une éventuelle étape de concentration); les boues de fond sont envoyées vers le système de traitement des boues. Performances typiques du déshuilage :

bassin tampon

Les étapes situées en aval du bassin tampon (coagulation / floculation et traitement biologique) sont plus affectées par les variations de charge que le déshuilage primaire. Le bassin tampon permet d’équilibrer l’effluent issu du déshuilage primaire afin d’absorber les variations de charge. Les temps de séjour typiques à cette étape sont de 18 à 24 heures, en fonction du débit.

Le bassin tampon est équipé d’un système de brassage assurant une homogénéisation du son contenu. Ce brassage est généralement réalisé par aération.

Le bassin tampon a aussi pour rôle de maintenir une température de sortie inférieure à 40 °C. En effet, les effluents de raffinerie peuvent atteindre des températures comprises entre 40 et 60 °C. Ces températures conviennent bien à l’étape de déshuilage primaire, car des températures élevées favorisent la séparation eau / huile. Par contre, pour les étapes de flottation et de traitement biologique, une température de design de 38 °C est généralement considérée. Par conséquent, un refroidissement est nécessaire. Dans les climats tempérés du Nord de l’Europe, le moyen le plus simple est le refroidissement à l’air. Dans des lieux où la température ambiante est plus élevée, des échangeurs de chaleur et de l’eau de refroidissement devront être utilisés. Si la température de l’eau de refroidissement n’est pas suffisamment basse, un groupe frigorifique sera nécessaire.

Dans le cas d’une concentration en sulfures élevée (supérieure à 10 mg/L), le bassin tampon pourra être utilisé pour réaliser une oxydation catalytique par addition de chlorure ferrique, en maintenant l’aération nécessaire à l’oxydation.

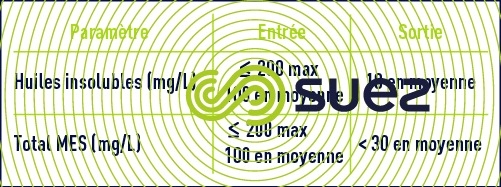

coagulation – floculation – flottation

Bien que le déshuilage primaire diminue fortement la charge en huiles insolubles, les concentrations en sortie du traitement primaire restent supérieures aux concentrations tolérées par le traitement biologique (moins de 10 mg/L). Les niveaux requis peuvent être obtenus grâce à une étape secondaire de déshuilage, par flottation chimiquement assistée. Les cuves de coagulation et de floculation ainsi que les systèmes de dosage associés sont placés en amont de la flottation. Les matières organiques solubles ne sont pas éliminées au cours de cette étape.

traitement biologique

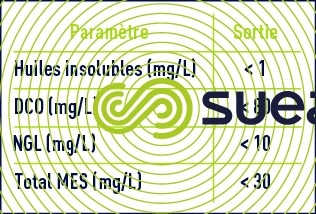

Le traitement biologique peut être un procédé par boues activées ou un procédé BRM. Cependant, pour le BRM, la concentration en huiles insolubles en entrée doit être contrôlée car une concentration trop importante peut nuire au fonctionnement des membranes.

traitement des boues

L’étape de traitement des boues comprend généralement un réservoir de stockage et une étape de déshydratation. La technologie la plus utilisée pour la déshydratation des boues est le décanteur centrifuge. Le gâteau de boues déshydratées est ensuite envoyé en décharge.

eaux pluviales huileuses

Les eaux pluviales huileuses, d’un débit très variable et souvent important, sont stockées en bassin d’orage et subissent un pré-déshuilage en API et un déshuilage par filtration ou par flottation, et sont parfois rejetées à ce stade.

Suivant leur concentration en DBO5 et en phénols, elles peuvent subir éventuellement un traitement biologique avant rejet, mais dans ce cas, elles sont souvent envoyées à débit régulier dans les eaux de procédés.

Si ce n’est pas le cas, pour prévoir leur réutilisation par exemple comme eau d’appoint aux réfrigérants, il est nécessaire d’effectuer un traitement tertiaire pour éliminer les MES et parfois les phénols résiduels. Ce traitement peut être assuré par des biofiltres (lits bactériens, Biofor).

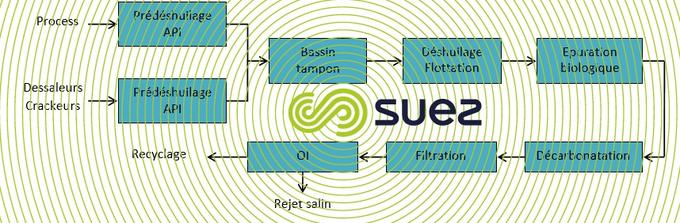

eaux de procédé

Les eaux de procédé proviennent des unités de la raffinerie (DA, DSV, FCC, HDS, cracking divers, visbreaking…). Les effluents provenant des dessaleurs et des FCC (crackeur catalytique) sont les plus salins et souvent pollués avec des sulfures qui justifient un traitement préalable de stripping et/ou d’oxydation (figure 34) avant de procéder au déshuilage par flottation et à l’épuration biologique.

La séparation de ceux-ci du reste des effluents permet de mieux traiter les sulfures et, au besoin, ils peuvent rejoindre ensuite les eaux de déballastage si leur salinité est trop élevée.

La figure 35 schématise une ligne de traitement complète allant jusqu’au recyclage des eaux de process vers les eaux d’appoint en chaudière.

eaux de transport et déballastage

Les eaux de déballastage sont transférées à grand débit vers des bassins tampons de stockage au sol dont elles sont ensuite extraites à débit modéré et mélangées aux ERI de raffinage et traitées dans la chaîne de traitement puis rejetées le plus souvent en mer.

En raison de leur stockage pendant quelques jours, elles sont bien décantées et la chaîne de traitement nécessite simplement :

- un prédéshuileur de sécurité écrêtant les pointes d’HC ;

- une flottation à air dissous avec coagulant organique permettant un bon déshuilage.

Pour cette raison et le fait que actuellement les volumes des eaux de déballastage sont beaucoup plus petits que dans le passé, ces eaux sont plus souvent traitées dans la ligne de traitement des eaux pluviales huileuses.

trois exemples typiques

Ces exemples montrent l’agencement des lignes de traitement et les résultats obtenus avec de plus en plus de recyclages internes et/ou de réutilisations d’ ERU permettant de limiter les prélèvements sur le milieu naturel mais conduisant à traiter des effluents plus concentrés.

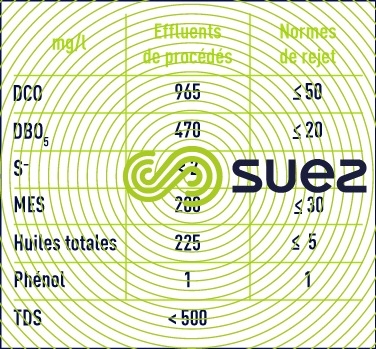

raffinerie NPC de Tabriz (Iran)

C’est une raffinerie simple comportant un reforming catalytique alimentant une unité de production d’aromatique et de caoutchouc synthétique.

Les eaux résiduaires de process ont un débit de temps sec de 200 m3 · h–1, auquel est joint, via un stockage de 6 000 m3, 30 m3 · h–1 d’eaux pluviales contaminées (débit instantané 3 000 m3 · h–1).

Le tableau 22 donne les concentrations en produits «polluants» (en mg · L–1) et les spécifications en sortie de station.

Cette installation récente (1996-1998) est caractéristique d’une bonne optimisation des consommations. Elle traite donc des effluents assez concentrés.

On notera que les eaux sanitaires sont ségrégées et traitées à part sur un système biologique de type urbain.

La chaîne de traitement des ERI comprend : un déshuileur type API, un bassin d’égalisation, un flottateur et un bassin biologique faible charge suivi d’un clarificateur.

Devant garantir un rejet éventuellement réutilisable contenant seulement 50 mg · L–1 de DCO (environ 95 % d’élimination), un traitement tertiaire a dû être installé.

Il comprend un clarificateur suivi de trois filtres bicouches et de trois filtres à charbon actif.

Le traitement des boues comporte une centrifugation des boues activées en excès qui sont ensuite envoyées vers un incinérateur avec l’ensemble de toutes les boues huileuses ( API, slopes, boues de fond de tank et de flottateur) ainsi que les déchets des unités de caoutchouc synthétique (Butadiène, SBR, SBL ).

Remarque : SUEZ a fourni l’ensemble des systèmes de traitement des eaux d’alimentation et de rejet de cette raffinerie (voir aussi traitement biologique).

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.