circuits semi-ouverts

Temps de lecture :cokeries

Cet atelier comporte :

- le circuit de dépoussiérage à l’extinction du coke, équipé de décanteurs rectangulaires raclés dont la surverse est partiellement recyclée. Il faut noter que :

- 50 % des eaux sont vaporisées à l’extinction ;

- il y a une contrainte sur la salinité pour les eaux d’alimentation, elles doivent avoir des concentrations limitées en sels divers et en chlorures notamment ;

- le circuit de dépoussiérage au chargement des fours et/ou de lavage des fumées de préchauffage du charbon est équipé de décanteurs dont la surverse est également partiellement recyclée vers l’appoint au circuit d’extinction.

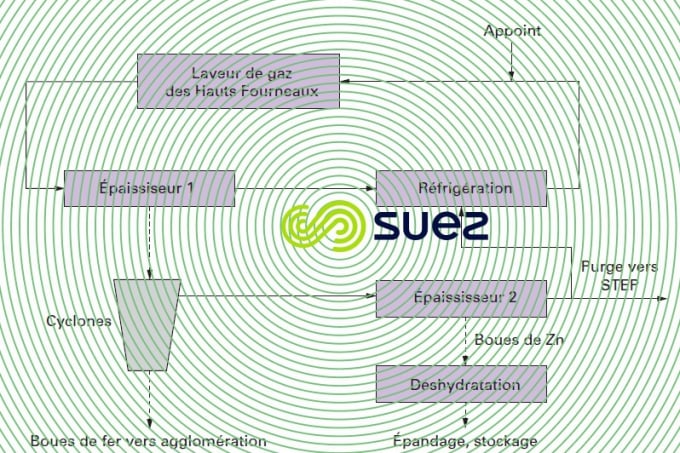

les hauts fourneaux

Cet atelier comporte essentiellement un circuit de lavage de gaz.

La plupart du temps, il existe une épuration sèche pour éliminer les particules > 75 μm suivie d’une épuration humide pour le reste (3 g · L–1 environ). Un traitement possible est schématisé par la figure 52 qui comporte principalement une séparation des particules dans des épaississeurs avec correction, si nécessaire, de la dureté par décarbonatation partielle à la chaux, la surverse étant recyclée, après refroidissement, sur les laveurs.

On peut parfois rencontrer des problèmes de moussage, facilement traitables avec des antimousses.

Les boues sont parfois cyclonées pour séparer le zinc du fer. Ces dernières, à 80 % de siccité, sont alors recyclées vers l’agglomération (le zinc est un polluant des hauts fourneaux, il se vaporise au cœur de ceux-ci et se condense au « gueulard » provoquant des dégâts importants). La surverse des cyclones est dirigée vers un épaississeur spécifique dont le surnageant retourne vers le circuit de lavage, les boues de zinc sont déshydratées et stockées. Dans ce schéma, 90 % du zinc est éliminé et 60 % des solides sont recyclés. Les purges de déconcentration du circuit de lavage peuvent contenir parfois des cyanures qui seront à oxyder avant l’envoi vers une station d’épuration générale.

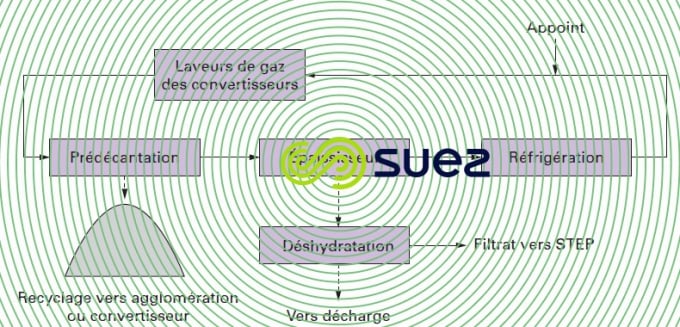

l’aciérie de conversion

Cet atelier comporte essentiellement un circuit de lavage de gaz.

Les traitements possibles sont définis par la figure 53 qui comporte essentiellement :

- une prédécantation avec relevage des boues par vis ou par « échelles vibrantes » ;

- une décantation dans un épaississeur (après floculation, la plupart du temps nécessaire) ;

- une correction d’alcalinité par addition de Na2CO3 en tête de décanteur.

Les eaux ainsi traitées sont recyclées vers les laveurs après réfrigération, les boues du prédécanteur sont recyclées comme charge dans le convertisseur (elles contiennent beaucoup de chaux, magnésie et carbonate de calcium), les boues de l’épaississeur sont déshydratées et mises en décharge.

Actuellement, des recherches sont effectuées pour recycler ces déchets vers l’agglomération ou directement vers le convertisseur (mais les concentrations en différents éléments sont à surveiller).

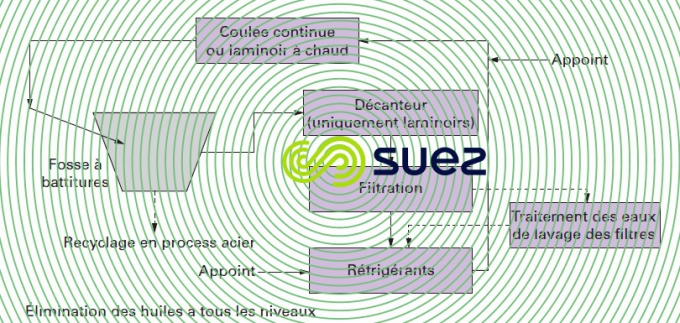

coulées continues et laminage à chaud

Ces ateliers comprennent des circuits fermés de refroidissement des lingotières, des fours, des machines tournantes et des appareils de contrôle qui sont conditionnés et ne génèrent pas d’effluents à traiter.

En revanche, ils comprennent également des circuits d’arrosage et de refroidissement qui sont traités et recyclés et dont les pollutions essentielles sont des huiles, des graisses et des battitures.

Le schéma général de traitement le plus courant pour l’ensemble de ces ateliers comporte :

- une fosse à battitures cylindrique à alimentation tangentielle (appelée communément hydrocyclone) qui retient les particules les plus grenues (> 200-250 μm) ainsi qu’une partie des huiles de lubrification et de laminage. Celles-ci sont reprises par des déshuileurs de surface de type flottant (nénuphar, diskoil, liftoil…) alors que les battitures sont extraites par grappin pour être recyclées ;

- un décanteur rectangulaire (uniquement dans le cas du laminage à chaud) de type API avec raclage de fond et de surface permet d’éliminer les battitures fines ainsi que les huiles qui sont récupérées par déshuileurs de surface. Les battitures sont extraites par godet et épandues sur une zone d’égouttage avant d’être recyclées (en fonction de la quantité d’huiles piégées) ;

- une batterie de filtration sur sable qui permet une élimination très poussée des huiles et des battitures fines. Les eaux de lavage de ces filtres sont traitées par décantation avant d’être recyclées, avec les eaux filtrées, vers le circuit d’arrosage via des réfrigérants atmosphériques.

Il faut noter des concentrations en huiles et des granulométries de battitures différentes entre coulée et laminage.

Il faut également porter une attention particulière aux circuits de récupération de l’oxycoupage en fin de coulée (problème récurrent de bouchage des circuits de collecte).

Ces circuits sont rarement purgés et leurs purges éventuelles ne nécessitent pas de traitement particulier avant leur envoi vers une station de traitement générale.

La figure 54 donne le schéma général de traitement de ces ateliers.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.