membranes de clarification

Temps de lecture :Ces membranes comportent des pores visibles en microscopie électronique. L’eau s’y déplace par convection en entraînant les solutés et particules dont la taille est inférieure à celle des pores (effet tamis).

Ces membranes sont elles-mêmes classifiées, comme on le verra en membranes d’ultrafiltration et de microfiltration.

membranes d'ultrafiltration ( UF )

Les membranes d’ultrafiltration organiques sont toutes de type asymétrique alors que les membranes minérales sont composites. Elles laissent passer librement les sels et ne rejettent que les solutés les plus gros (macromolécules) et les éléments particulaires tels que les virus, bactéries, colloïdes, etc...

Elles sont communément caractérisées par leur "seuil de coupure": taille de la protéine de plus faible masse molaire rejetée à plus de 90 % par la membrane. On trouve ainsi des membranes industrielles à point de coupure allant de 2 103 à 4 105 daltons.

La Norme NFX45-103 de décembre 1997, Membranes poreuse – Taux de rétention des membranes d’ultrafiltration et de nanofiltration – propose une méthodologie de mesure du seuil de coupure. Mais ce protocole de mesure n'est qu'indicative surtout que les traceurs sont déformables sous l’effet de la pression varient au niveau de leur configuration stérique en fonction de la salinité, du pH.... Enfin le taux de rejet varie fortement en fonction des conditions opératoires.

Les débits unitaires annoncés pour les membranes d' UF se situent entre 0,05 et 0,5 m3/h.m2.bar pour de l'eau propre. Attention, dans le cas des membranes d’ultrafiltration à faible point de coupure (< 50 000 D) et en présence de solutés séparables, ce débit diminue considérablement et ceci pour deux raisons essentielles : la polarisation de concentration à laquelle vient s’ajouter, en présence de colloïdes, un colmatage.

Le premier phénomène a déjà été présenté dans le cas de l'osmose inverse, il est responsable en ultrafiltration de l’apparition d'un flux limite lorsque la pression transmembranaire croît (figure 55) et ceci même sur une membrane « neuve ».

En effet, vu la très faible rétro-diffusibilité des macromolécules, les coefficients de polarisation dépassent souvent 10.

Les valeurs du flux observées ne sont plus alors que de l'ordre de quelques dizaines de litres par m² et par heure.

Le seul moyen dont on dispose pour augmenter ce flux est de travailler à plus forte vitesse tangentielle ce qui entraîne des consommations énergétiques importantes.

Comme noté ci-dessus, ces membranes ont un comportement de membranes de « dessalement » et sont de fait peu utilisées en traitement d’eau. Au contraire dans les procédés des industries chimiques pharmaceutiques du lait, où elles permettent de récupérer des macromolécules valorisables (enzymes, protéines, antibiotiques, etc…).

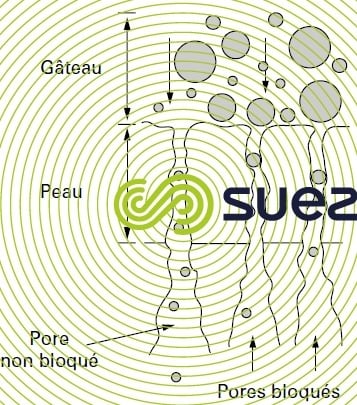

En traitement d’eaux les membranes utilisées sont le plus souvent des membranes « lâches » avec des points de coupure aux environs de 105 Daltons soit des pores de 0,03 à 0,01 µm qui n’éliminent que quelques rares macromolécules (ex. élimination de 10 à 20 % de la couleur des eaux chargées en acides humiques). Leur rôle est donc d’abord d’éliminer les matières en suspension d’où le nom proposé de membrane de clarification. Dans ce cas, le phénomène de flux limite sur une membrane neuve n'existe plus mais un 2ème phénomène apparaît, le colmatage qui devient largement prépondérant. Il se traduit, à concentration et pression constantes, par une baisse du flux au cours du temps, pouvant aller jusqu'à un blocage complet de la membrane.

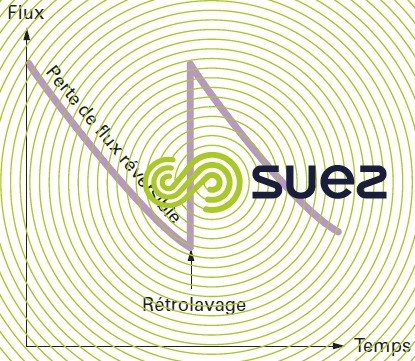

Le colmatage est dû à la formation d'un dépôt de colloïdes à la surface de la membrane, mais aussi à l'adsorption de solutés variés dans les pores. Le premier phénomène est essentiellement réversible par rétro-lavage (opération qui consiste à inverser les pressions pour renvoyer l’eau produite au travers de la membrane et ainsi décoller le dépôt) (voir fig. 56). Au contraire, l'adsorption est très souvent insensible au rétro-lavage, ou à une augmentation de vitesse de balayage ; seul un traitement chimique approprié permet de "nettoyer" la membrane.

Pratiquement, on verra à la section séparation par membranes que toutes les membranes d’ultrafiltration utilisées en traitement des eaux se présentent sous forme de fibres creuses asymétriques, à peau interne ou externe suivant que cette peau est située sur la face extérieure de la fibre ou sa face intérieure. La raison essentielle tient à ce que cette géométrie permet des rétrolavages efficaces à une pression faible, sans avoir à supporter mécaniquement la membrane.

membranes de microfiltration ( MF )

Plus « grossières » les membranes de microfiltration sont caractérisées par des pores entre 0,1 à 0,45 µm qui leur permettent d’éliminer bactéries, protozoaires et colloïdes « grossiers » mais pas les virus (sauf ceux fixés sur des MeS) ni les colloïdes les plus fins (ex. silice colloïdale). Par contre leurs pores plus larges peuvent laisser passer un gaz (point de bulle < 2-3 bar) ce qui permet de les décolmater à l’air.

Disponibles également sous formes de fibres creuses à peau interne ou externe, elles présentent des débits initiaux à l’eau pure encore plus élevés > 0,5 m3/h.m².bar-1

membranes de clarification : définitions

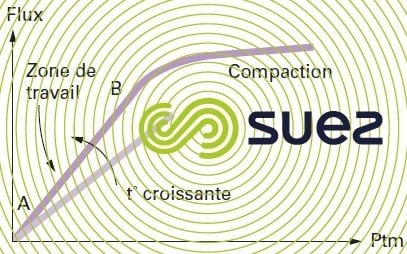

Sur une membrane propre, le débit cf. figure 57, dépend :

- linéairement de la pression du moins dans la 1ère partie de la courbe, cf. segment AB (avant compactage de la membrane sous l'effet de la pression)

- de la température : le transport convectif de l’eau dans les pores est fonction de la viscosité de l’eau

Aussi est-on amené à distinguer :

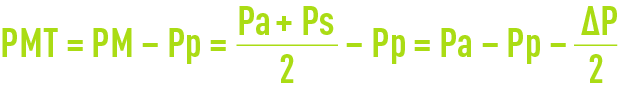

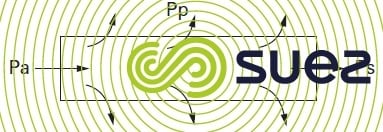

- la différence de pression au travers de la membrane, mais la pression varie de l’entrée du module à sa sortie (cf. Fig. 58) la ∆P interne ne pouvant être négligée devant la pression Pa (souvent limitée à 0,3 maximum 1,3 bar) on définit donc une pression moyenne :

- Par ailleurs on ne peut pas plus négliger la pression Pp dans le permeat et la pression transmembranaire moyenne ( PMT ) est défini comme :

- Le flux de permeation de la membrane dans ses conditions d’utilisation en général désigné comme le flux et est exprimé en L/h.m2 ou LMH (angl.);

- La perméabilité de la membrane ou encore son flux spécifique ou normalisé exprimée en L/h.m2.bar c’est-en-effet le flux qu’elle aurait donné à la température de 20°C et sous une PTM de 1 bar. Pour passer du flux à la perméabilité on peut utiliser des courbes du type de la figure 57 (partie linéaire des courbes) pour corriger de l’influence de la PMT (proportionnalité) puis de la température (fig. 226) ;

Il convient de noter qu’un écart de 1° C autour de 20° conduit à une correction voisine de 2,5 % du débit de perméation et que, par exemple, un flux constaté de 118 l/h/m² à 27°C et 1 bar correspond à une perméabilité de 100 L/m2.h bar à 20° C sachant que ce flux sera réduit à 60 L/m2.h bar si la température de l’eau à traiter chute à 2° C ! La perméabilité est donc la seule valeur intrinsèque permettant de juger de la performance d’une membrane donnée à l’instant t en comparant ses performances à celles obtenues au démarrage. Ceci permet, entre autres, de vérifier (juste après le rétrolavage) l’état de colmatage irréversible de cette membrane et de prendre si nécessaire la décision soit de changer les conditions de rétrolavage, soit de lancer un lavage chimique.

colmatage et rétrolavage

Les membranes de clarification servant essentiellement à la séparation des particules ont tendance à les accumuler à leur surface sous forme d’un gâteau dont la résistance à la filtration s’ajoute à celle de la membrane propre, et qui de fait devient vite prépondérante par rapport à celle-ci ; ceci se traduit par une chute rapide de la perméabilité au cours du temps. Pour restaurer les conditions initiales, il faut donc éliminer ce gâteau par rétrolavage

- à l’eau (membrane UF)

- à l’eau ou à l’air

Ce rétrolavage consistera donc à renverser le sens de passage de l’eau au travers de la membrane en pressurisant le côté perméat. Ceci décolle le gâteau accumulé puis repousse les débris à l’extérieur de la fibre creuse (peau interne) puis du module (peau interne ou externe). De même un rétrolavage à l’air consiste en mise sous pression d’air du compartiment eau brute perméat pour provoquer un bullage qui déloge le gâteau.

D’où la dénomination de colmatage réversible puisque une fois le gâteau éliminé la membrane retrouve sa perméabilité initiale.

(ex. 100 L/m2.h.bar à 20° C) voir schéma 90-5.

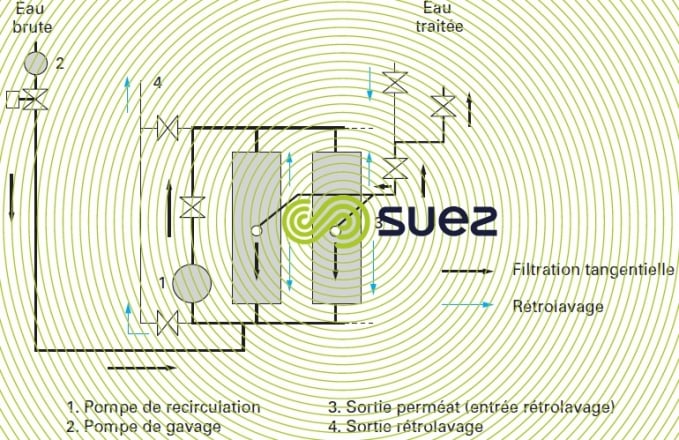

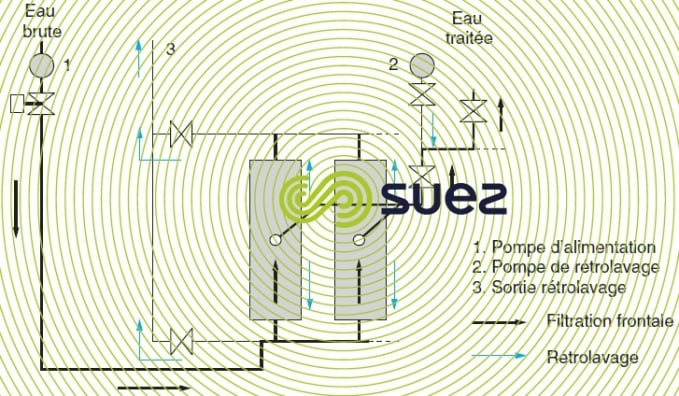

Les figures 59 et 60 montrent l’agencement hydraulique le plus courant pour effectuer ces rétrolavages à contre-courant avec l’eau produite.

Néanmoins il est constaté que :

- suivant le type de membrane, plus celle-ci est hydrophile, plus il est facile de déloger le gâteau, ceci est le fait des premières secondes du rétrolavage où il faut que le flux de rétrolavage soit aussi uniforme que possible malgré des encrassements hétérogènes de la membrane. Même avec une bonne hydrophilie un débit de rétrolavage supérieur (souvent au-moins 2 fois le flux de filtration) reste indispensable. Il faut ensuite transporter les débris à l’extérieur, et pour ce faire, un temps beaucoup plus long que pour simplement décoller le dépôt : 30 à 60 s suivant les cas.

- même pour les membranes ayant une bonne hydrophilie, on ne récupère pas forcément tout le débit initial et au cours des cycles, un colmatage irréversible s’installe peu à peu (cf. figure 61), il faut alors procéder à des « lavages chimiques » plus efficaces.

causes et mécanismes du colmatage irréversible

De nombreuses recherches ont été entreprises et continuent de l’être afin de mieux décrire, et si possible modéliser ce colmatage. Il peut être d’au moins 2 origines :

- blocage « mécanique » des pores (risque surtout couru en microfiltration). La figure 62 montre comment la membrane perd peu à peu son flux ; certains de ses pores étant bloqués par des colloïdes d’une taille voisine de ceux-ci et qui n’ont que très peu de chance d’être délogés au cours du rétrolavage

- adsorption de matières organiques à la surface de la membrane, mais aussi en profondeur, les matières organiques dissoutes diffusant par les pores dans la masse même du polymère. Ces risques d’adsorption dépendent beaucoup du couple matériau membranaire/matières organiques présentes dans l’eau brute et de leur affinité réciproque.

A noter que parmi les matières facilement adsorbables et susceptibles de bloquer pratiquement tout type de membrane, on trouve certains des polymères de floculation dont le résiduel, même au niveau d’une fraction de mg/L, peut être suffisant pour provoquer à terme un colmatage irréversible.

mise en œuvre : fonctionnement frontal ou tangentiel

En présence d’une eau brute fortement chargée en matières en suspension et colloïdes, et pour limiter l’accumulation trop rapide du gâteau, on doit maintenir une vitesse élevée le long de la membrane afin de minimiser la couche limite.. C’est le principe des systèmes dits « tangentiels » où la pompe P1 de la boucle de recyclage (cf. figure 59) permet de maintenir une vitesse qui peut aller jusqu’à 5 m/s sur les membranes tubulaires céramiques et plutôt de l’ordre de 0.5 à 1 m/s dans les fibres polymère. La pompe P2 (pompe de gavage) ne fait que maintenir la pression transmembranaire en compensant le volume d’eau filtrée.

Un tel système est recommandable pour les membranes à peau interne dès que les MES de l’eau brute dépassent 20 mg/L et devient indispensable pour maintenir un flux correct avec des eaux à plus de 40 mg/L. Par contre, bien évidemment, il ne change rien aux causes et conséquences du colmatage irréversible.

Son principal inconvénient est la quantité d’énergie consommée par la recirculation (200 à 300 W/m3 produit) à 0,6 ou 0,8 m/s. Pour les applications de potabilisation ou de filtration tertiaire d’eaux usées, ce mode de filtration tangentielle ne s’utilise plus.

Si au contraire l’eau à traiter contient peu de colloïdes susceptibles de créer un gâteau fortement résistant à la filtration, le système frontal (cf. figure 60) est plus simple et moins coûteux tant en investissement (absence de la pompe P1 et de la boucle de recirculation) qu’en fonctionnement : la seule énergie consommée est celle nécessaire à pousser l’eau au travers de la membrane (0,1 à 0,2 kWh/m3).

La cadence des rétrolavages est réglable : typiquement 30 secondes à 1 minute toutes les 30 à 120 minutes.

Comme déjà expliqué, des lavages plus poussés doivent être prévus pour récupérer de temps à autre le colmatage « irréversible ». Nous les appelons des lavages chimiques. Ceux-ci consistent en des trempages avec période de recirculation dans des solutions adaptées au problème rencontré mais en général basées sur l’action :

- d’acides et/ou chélatants : acide citrique ou oxalique pour éliminer les dépôts d’hydroxydes-oxydes métalliques : Fe, Aℓ, Mn, qui peuvent pénétrer plus ou moins profondément la membrane et même typiquement pour Fe et Mn, venir salir son côté perméat. C’est particulièrement le cas des eaux contenant du Fe ou Mn dissous (formes réduites) ces ions passant la membrane. Or si, pour éviter toute recolonisation de la membrane par des bactéries (biofouling), on ajoute dans l’eau produite un oxydant-stérilisant (Cℓ2, CℓO2, H2O2) celui-ci oxydera Fe et Mn sous leur forme insoluble et les oxydes correspondants viendront colmater la face « propre » de la membrane lors du rétrolavage. Un tel effet peut être constaté pour des valeurs de Feet Mnsoluble < 0,05 mg/L,

- détergents à pH alcalins pour « décoller » et disperser au mieux les gâteaux à prépondérance organique,

- oxydant (Cℓ2, CℓO2) (si compatible avec le matériau membranaire) pour « oxyder-désorber » les molécules organiques adsorbées sur et dans la membrane et bien sûr désinfecter celle-ci.

Toutes ces actions sont lentes et demandent du temps de contact puis des rinçages importants d’où des arrêts de production d’au moins 4 h, pouvant aller jusqu’à 24 h. De tels arrêts doivent donc être minimisés, à l’optimum 1 à maximum 12 lavages/an. Entre temps il peut être intéressant d’effectuer des « trempages » dans une solution d’acide citrique ou en eau chlorée beaucoup plus courts, (~1 h) donc à fréquences plus rapprochées, (ex. 1 fois par semaine) pour retarder les lavages chimiques complets qui restent toujours indispensables.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.